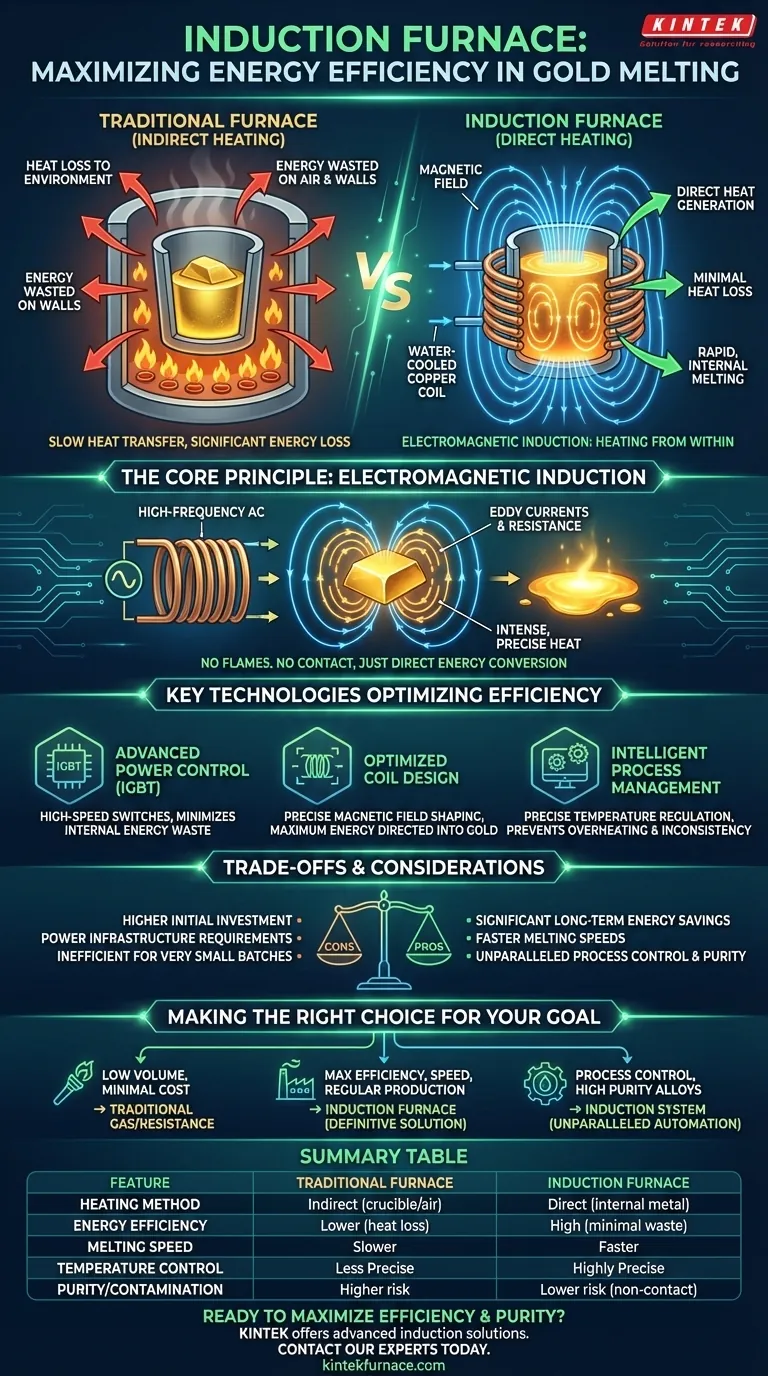

En esencia, un horno de inducción mejora la eficiencia energética al utilizar un método sin contacto para generar calor directamente dentro del oro. A diferencia de los hornos tradicionales que calientan el aire circundante y un crisol para transferir calor lentamente, la inducción convierte el metal en su propia fuente de calor, reduciendo drásticamente la energía desperdiciada durante el proceso.

La fundición tradicional desperdicia una energía significativa al calentar el ambiente alrededor del metal. La tecnología de inducción evita esta ineficiencia utilizando un campo magnético para que el oro mismo sea la fuente de calor, convirtiendo casi toda la energía eléctrica directamente en la energía necesaria para la fundición.

El Principio Fundamental: Calentamiento desde el Interior

La notable eficiencia de la fundición por inducción se deriva de un concepto fundamental en física: la inducción electromagnética. Es un proceso de calentamiento sin llamas, elementos externos o contacto físico.

Cómo Funciona la Inducción Electromagnética

Un horno de inducción utiliza una potente bobina de cobre. Cuando una corriente alterna (CA) de alta frecuencia pasa a través de esta bobina, crea un campo magnético fuerte y que cambia rápidamente alrededor del crisol que contiene el oro.

Este campo magnético penetra el oro e induce potentes corrientes eléctricas, conocidas como corrientes de Foucault, a fluir directamente dentro del metal. Debido a que el oro tiene una resistencia eléctrica natural, el flujo de estas corrientes de Foucault genera un calor intenso y preciso, lo que hace que se derrita rápidamente de adentro hacia afuera.

Por Qué el Calentamiento Directo es Más Eficiente

En un horno de gas o de resistencia tradicional, la energía se gasta calentando un elemento o quemando combustible. Este calor debe luego viajar a través del aire, hacia las paredes del horno, a través del crisol y finalmente hacia el metal. En cada paso, una cantidad significativa de energía se pierde en el ambiente circundante.

El calentamiento por inducción es fundamentalmente diferente. Transfiere energía con una pérdida mínima porque la única función del campo magnético es crear corrientes en el metal. Casi toda la energía eléctrica se convierte directamente en calor donde se necesita, no en la cámara del horno.

Tecnologías Clave que Maximizan la Eficiencia

Los hornos de inducción modernos integran varias tecnologías clave que se basan en este principio fundamental para reducir aún más el consumo de energía y optimizar el proceso de fundición.

Control de Potencia Avanzado (IGBT)

Los hornos modernos utilizan Transistores Bipolares de Puerta Aislada (IGBT) como interruptores de potencia de alta velocidad. Estos componentes son increíblemente eficientes en la conversión y el control de la electricidad de alta frecuencia necesaria para la inducción, minimizando la energía que se desperdicia como calor dentro de la propia electrónica del horno.

Diseño de Bobina Optimizado

El diseño de la bobina de inducción es crítico. Está diseñado para dar forma y enfocar el campo magnético con precisión en la carga de metal. Esto evita que el campo magnético se "escape" e induzca corrientes inútiles en otras partes del horno, asegurando que la máxima energía se dirija al oro.

Gestión Inteligente de Procesos

Los sistemas de control avanzados proporcionan una regulación precisa de la temperatura. Al monitorear constantemente la fundición y ajustar la potencia automáticamente, el horno utiliza solo la cantidad exacta de energía necesaria para alcanzar y mantener la temperatura objetivo. Esto evita el sobrecalentamiento inútil y garantiza resultados metalúrgicos consistentes.

Comprendiendo las Ventajas y Consideraciones

Aunque es altamente eficiente, la tecnología de inducción no es una solución universal para todos los contextos. Reconocer las ventajas es clave para tomar una decisión informada.

Costo de Inversión Inicial

Los hornos de inducción suelen tener un precio de compra inicial más alto en comparación con los sistemas de fundición más simples basados en gas o resistencia. Los ahorros a largo plazo en energía y velocidad operativa deben sopesarse frente a este gasto de capital inicial.

Requisitos de Infraestructura Eléctrica

Estos hornos son potentes dispositivos eléctricos. Su instalación debe contar con un suministro eléctrico adecuado y estable para manejar la carga, lo que puede requerir una mejora de la infraestructura para algunos talleres más pequeños.

Ineficiencia del Tamaño del Lote

Un horno de inducción está diseñado para un rango específico de volúmenes. El uso constante de un horno grande para fundir cantidades muy pequeñas de oro puede ser ineficiente, ya que el sistema aún requiere una cantidad base de energía para crear el campo magnético.

Tomando la Decisión Correcta para su Objetivo

La decisión de adoptar la tecnología de inducción depende completamente de sus prioridades operativas.

- Si su enfoque principal es la fundición de bajo volumen e infrecuente con un costo inicial mínimo: Un soplete de gas tradicional o un pequeño horno de resistencia pueden seguir siendo una opción práctica.

- Si su enfoque principal es maximizar la eficiencia energética, la pureza y la velocidad para la producción regular: Un horno de inducción es la solución moderna definitiva que ofrece importantes ahorros de costos a largo plazo.

- Si su enfoque principal es el control de procesos y la repetibilidad para aleaciones de alto valor: La automatización, el control preciso de la temperatura y la naturaleza libre de contaminación de un sistema de inducción son incomparables.

Al comprender el principio del calentamiento electromagnético directo, puede realizar una inversión estratégica que rinda dividendos en eficiencia, calidad y excelencia operativa.

Tabla Resumen:

| Característica | Horno Tradicional | Horno de Inducción |

|---|---|---|

| Método de Calentamiento | Indirecto (calienta crisol/aire) | Directo (calienta el metal internamente) |

| Eficiencia Energética | Menor (pérdida de calor significativa) | Alta (mínimo desperdicio de energía) |

| Velocidad de Fusión | Más Lenta | Más Rápida |

| Control de Temperatura | Menos Preciso | Altamente Preciso |

| Pureza/Contaminación | Mayor riesgo | Menor riesgo (sin contacto) |

¿Listo para maximizar la eficiencia y pureza de su fundición de oro?

Las soluciones avanzadas de hornos de inducción de KINTEK aprovechan nuestra excepcional I+D y fabricación interna para ofrecer una eficiencia energética inigualable, un control preciso de la temperatura y velocidades de fusión rápidas para joyeros, refinadores y productores de alto volumen. Nuestras profundas capacidades de personalización garantizan que el sistema se adapte perfectamente a sus tamaños de lote específicos y objetivos operativos.

Contacte hoy mismo a nuestros expertos para discutir cómo un horno de inducción KINTEK puede reducir sus costos de energía y mejorar la calidad de su producción.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores