En un horno rotatorio, la transferencia de calor ocurre a través de una compleja combinación de radiación, convección y conducción. El calor se genera ya sea por una llama interna directa o por calentadores externos y se transfiere al material de procesamiento desde los gases calientes y el revestimiento de ladrillo refractario calentado del horno, a medida que el material cae y se mueve por el cilindro inclinado.

El objetivo no es solo generar calor, sino transferirlo eficientemente para lograr un perfil de temperatura específico a lo largo del horno. Un control efectivo se basa en gestionar la interacción dinámica entre el gas caliente, las paredes de ladrillo radiantes y el contacto directo con el lecho de material que se está volteando.

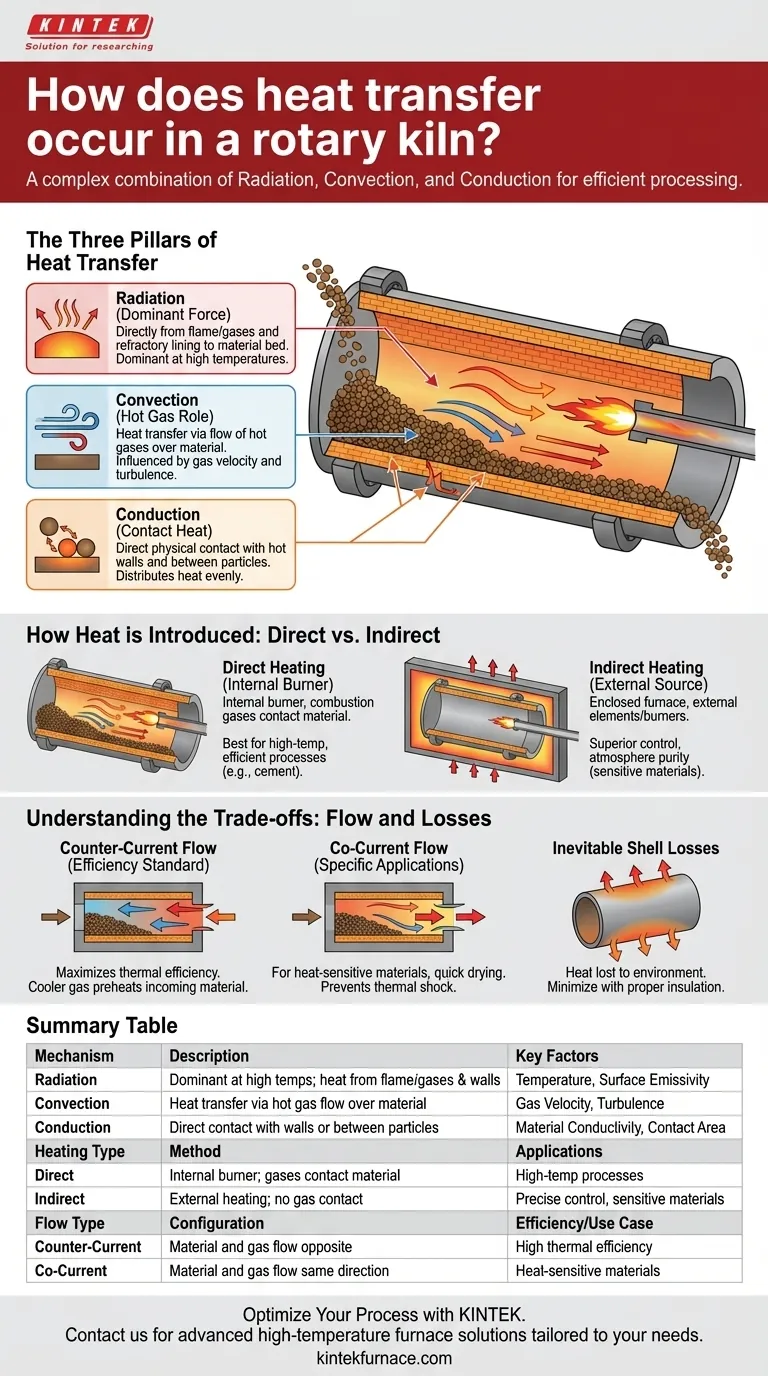

Los Tres Pilares de la Transferencia de Calor

La transferencia de calor dentro del horno no es un evento único, sino un proceso continuo que involucra tres mecanismos distintos que a menudo trabajan en paralelo.

Radiación: La Fuerza Dominante

A las altas temperaturas de funcionamiento típicas de la mayoría de los hornos, la radiación es el modo más significativo de transferencia de calor.

El calor irradia directamente desde la llama y los gases calientes de combustión a la superficie del lecho de material. Simultáneamente, el revestimiento de ladrillo refractario absorbe una inmensa cantidad de calor y lo irradia de nuevo hacia el material.

Convección: El Papel del Gas Caliente

La convección implica la transferencia de calor a través del flujo de gases calientes sobre el material.

A medida que el gas generado por un quemador se mueve a través del horno, transfiere energía térmica a las partículas sólidas sobre las que pasa. La eficiencia de este proceso está fuertemente influenciada por la velocidad del gas y el grado de turbulencia dentro del horno.

Conducción: Calor por Contacto

La conducción es la transferencia de calor a través del contacto físico directo. Esto ocurre de dos maneras principales.

Primero, a medida que el horno gira, el material cae y entra en contacto directo con las paredes refractarias calientes, conduciendo calor hacia el lecho. Segundo, el calor se conduce entre las partículas dentro del propio lecho de material, ayudando a distribuir la temperatura de manera más uniforme.

Cómo se Introduce el Calor: Directo vs. Indirecto

El método utilizado para generar calor define fundamentalmente las características de funcionamiento y las aplicaciones del horno.

Calentamiento Directo: El Quemador Interno

En un horno de calentamiento directo, un quemador que quema combustible como gas o petróleo se encuentra dentro de la carcasa del horno, y los gases de combustión están en contacto directo con el material.

Este es el método más común para procesos de alta temperatura como la producción de cemento, ya que permite una generación de calor muy eficiente y rápida.

Calentamiento Indirecto: La Fuente Externa

En un horno indirecto, el cilindro giratorio (retorta) está encerrado dentro de un horno, y el calor se suministra externamente mediante elementos eléctricos o quemadores de gas. El material nunca toca los gases de combustión.

Este enfoque ofrece un control superior de la temperatura y es esencial cuando la atmósfera de procesamiento debe controlarse con precisión o mantenerse libre de contaminación por subproductos de la combustión.

Comprendiendo las Ventajas y Desventajas: Flujo y Pérdidas

La dirección del flujo de gas en relación con el material tiene un profundo impacto en la eficiencia térmica y la idoneidad para un proceso determinado.

Flujo a Contracorriente: El Estándar de Eficiencia

En una configuración a contracorriente, el material se mueve desde el extremo de alimentación hasta el extremo de descarga, mientras que el gas caliente fluye en la dirección opuesta.

Este es el arreglo preferido para la mayoría de las aplicaciones porque maximiza la eficiencia térmica. El material frío entrante se precalienta con los gases salientes más fríos, mientras que los gases más calientes tratan el producto casi terminado, maximizando la diferencia de temperatura a lo largo de toda la longitud del horno.

Flujo Co-corriente: Para Aplicaciones Específicas

En una configuración co-corriente, tanto el material como el gas caliente fluyen en la misma dirección. El material más frío se encuentra con el gas más caliente.

Este diseño es menos común, pero es valioso para procesar materiales sensibles al calor que podrían dañarse por cambios rápidos de temperatura, o para aplicaciones donde se desea un secado o ignición rápidos en el punto de entrada.

Pérdidas Inevitables por la Carcasa

Ningún horno es perfectamente eficiente. Una parte del calor conducido a las paredes refractarias continuará a través de la carcasa de acero del horno y se perderá en el ambiente circundante.

Minimizar estas pérdidas por la carcasa mediante un aislamiento adecuado es un aspecto crítico del diseño y funcionamiento eficientes del horno.

Tomando la Decisión Correcta para su Objetivo

Su elección de configuración de horno depende directamente de los requisitos de su proceso en cuanto a precisión de temperatura, eficiencia y propiedades del material.

- Si su enfoque principal es la máxima eficiencia térmica y altas temperaturas: Un sistema de cocción directa a contracorriente es la opción más efectiva y común.

- Si su enfoque principal es un control preciso de la temperatura y la pureza de la atmósfera: Un sistema calentado indirectamente ofrece un control inigualable, protegiendo los materiales sensibles de los subproductos de la combustión.

- Si su enfoque principal es el procesamiento de materiales volátiles o sensibles al calor: Puede ser necesaria una configuración de flujo co-corriente para evitar choques térmicos en la entrada.

Comprender estas dinámicas fundamentales de transferencia de calor es la clave para dominar el rendimiento de su horno y lograr una calidad constante del producto.

Tabla Resumen:

| Mecanismo | Descripción | Factores Clave |

|---|---|---|

| Radiación | Dominante a altas temperaturas; calor de la llama/gases y paredes refractarias al material | Temperatura, emisividad superficial |

| Convección | Transferencia de calor por flujo de gas caliente sobre el material | Velocidad del gas, turbulencia |

| Conducción | Calor por contacto directo con paredes o entre partículas | Conductividad del material, área de contacto |

| Tipo de Calentamiento | Método | Aplicaciones |

| Directo | Quemador interno; gases en contacto con el material | Procesos de alta temperatura como el cemento |

| Indirecto | Calentamiento externo; sin contacto con el gas | Control preciso, materiales sensibles |

| Tipo de Flujo | Configuración | Eficiencia/Caso de Uso |

| Contracorriente | Flujo de material y gas opuesto | Alta eficiencia térmica |

| Cocorriente | Flujo de material y gas en la misma dirección | Materiales sensibles al calor |

¿Listo para optimizar la transferencia de calor de su horno rotatorio para una eficiencia y control superiores? En KINTEK, aprovechamos una investigación y desarrollo excepcionales y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos mejorar su proceso con equipos confiables y de alto rendimiento.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas