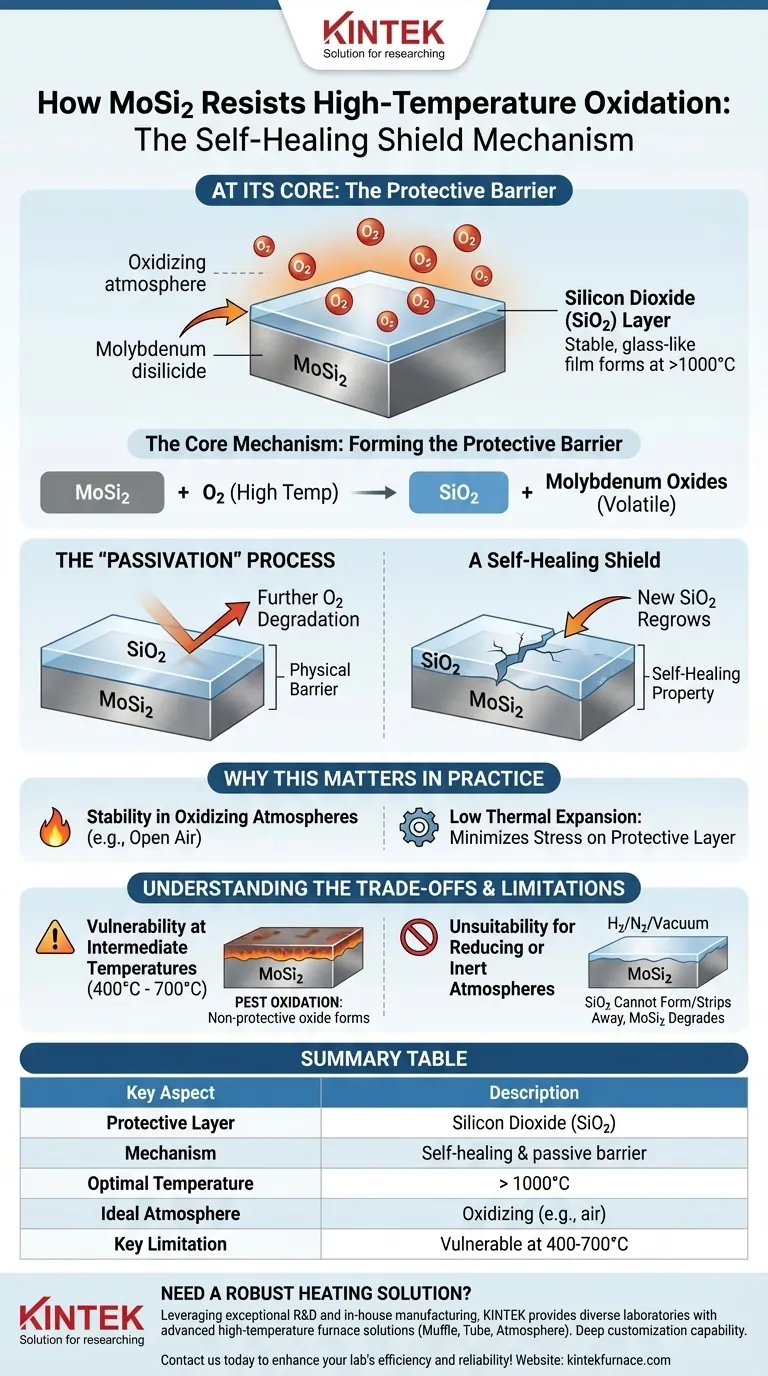

En esencia, el disiliciuro de molibdeno (MoSi2) resiste la oxidación a altas temperaturas al formar una capa delgada y protectora de dióxido de silicio (SiO2) en su superficie. Cuando se calienta en una atmósfera oxidante, el silicio del MoSi2 reacciona con el oxígeno para crear una película duradera, similar al vidrio, que actúa como barrera física, impidiendo que más oxígeno alcance y degrade el material subyacente.

El verdadero valor del MoSi2 no es solo su composición inherente, sino su capacidad para crear su propio escudo protector autorreparable. Este proceso dinámico es lo que le otorga una estabilidad excepcional, pero también dicta las condiciones operativas específicas necesarias para mantener esa protección.

El Mecanismo Central: Formación de la Barrera Protectora

La resistencia del MoSi2 es una cualidad activa, no pasiva. Depende de una reacción química que ocurre en la superficie del material cuando se pone en servicio.

El Papel del Dióxido de Silicio (SiO2)

Cuando el MoSi2 se expone a altas temperaturas (típicamente por encima de 1000 °C) en presencia de oxígeno, tiene lugar una reacción química. El silicio dentro del disiliciuro de molibdeno se oxida, formando una capa estable y no porosa de dióxido de silicio (SiO2), también conocido como sílice.

El Proceso de "Pasivación"

Esta capa de SiO2 recién formada "pasiva" efectivamente la superficie. Esto significa que crea una barrera que es químicamente inerte e impermeable al oxígeno.

Una vez que esta fina película vítrea se forma por completo, evita que el oxígeno alcance el MoSi2 fresco que se encuentra debajo. Esto detiene el proceso de oxidación, protegiendo la integridad del componente.

Un Escudo Autorreparable

Una característica crítica de este mecanismo es su propiedad autorreparable. Si la capa protectora de sílice se raya o daña durante el funcionamiento, el MoSi2 recién expuesto reaccionará inmediatamente con el oxígeno circundante para "regenerar" la película de SiO2 en ese punto, reparando efectivamente el escudo.

Por Qué Esto es Importante en la Práctica

Comprender este mecanismo es clave para utilizar los componentes de MoSi2 de manera efectiva y garantizar su longevidad en aplicaciones exigentes, como los elementos calefactores de hornos industriales.

Estabilidad en Atmósferas Oxidantes

La formación de la capa de SiO2 es la razón principal por la que los elementos de MoSi2 son excepcionalmente adecuados para el uso a largo plazo en atmósferas oxidantes, como el aire abierto. El material trabaja con el oxígeno para protegerse.

Baja Expansión Térmica

El MoSi2 también posee un pequeño coeficiente de expansión térmica. Esto significa que se expande y contrae muy poco durante los ciclos de calentamiento y enfriamiento. Esta propiedad es crucial, ya que minimiza la tensión mecánica en la capa protectora de SiO2, reduciendo el riesgo de que se agriete y se desprenda.

Comprensión de las Compensaciones y Limitaciones

Aunque es potente, este mecanismo de protección no es universal y conlleva requisitos y limitaciones operativas específicas. Su eficacia está directamente ligada a la temperatura y la atmósfera.

Vulnerabilidad a Temperaturas Intermedias

La formación de la capa estable y vítrea de SiO2 solo ocurre eficientemente a temperaturas muy altas. A temperaturas intermedias (por ejemplo, 400 °C a 700 °C), el MoSi2 puede sufrir una forma catastrófica de oxidación a menudo denominada oxidación "de plaga" (pest oxidation), donde se forma un óxido diferente y no protector. Se debe evitar el funcionamiento prolongado en este rango de temperatura.

Inadecuación para Atmósferas Reductoras

Todo el mecanismo de protección depende de la presencia de oxígeno. En atmósferas reductoras o inertes (como hidrógeno, nitrógeno o vacío), la capa de SiO2 no puede formarse o puede ser eliminada. Sin esta película de óxido protectora, el material MoSi2 queda vulnerable a la degradación.

Tomar la Decisión Correcta para su Objetivo

Para aprovechar el MoSi2 de manera efectiva, su estrategia operativa debe alinearse con el mecanismo de protección del material.

- Si su enfoque principal es la máxima vida útil en un horno de aire: Asegúrese de que su proceso permita que los elementos se calienten rápidamente a través del rango de temperatura intermedio y operen consistentemente a altas temperaturas para formar y mantener una capa de sílice robusta.

- Si su proceso implica ciclos térmicos frecuentes: La baja expansión térmica es una ventaja, pero tenga en cuenta minimizar el tiempo pasado en el rango de 400-700 °C para prevenir la oxidación de plaga.

- Si opera en un entorno reductor o de vacío: El MoSi2 es fundamentalmente inadecuado para esta aplicación, ya que su mecanismo de protección requiere oxígeno para funcionar.

Comprender esta interacción dinámica entre el material, la temperatura y la atmósfera es la clave para aprovechar con éxito las capacidades únicas del MoSi2 a altas temperaturas.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Capa Protectora | Dióxido de Silicio (SiO2) |

| Mecanismo | Barrera pasiva autorreparable |

| Temperatura Óptima | > 1000 °C |

| Atmósfera Ideal | Oxidante (ej. aire) |

| Limitación Clave | Vulnerable a 400-700 °C (oxidación "de plaga") |

¿Necesita una solución de calefacción robusta para sus procesos de alta temperatura?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo y de atmósfera, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

¡Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la eficiencia y fiabilidad de su laboratorio!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material