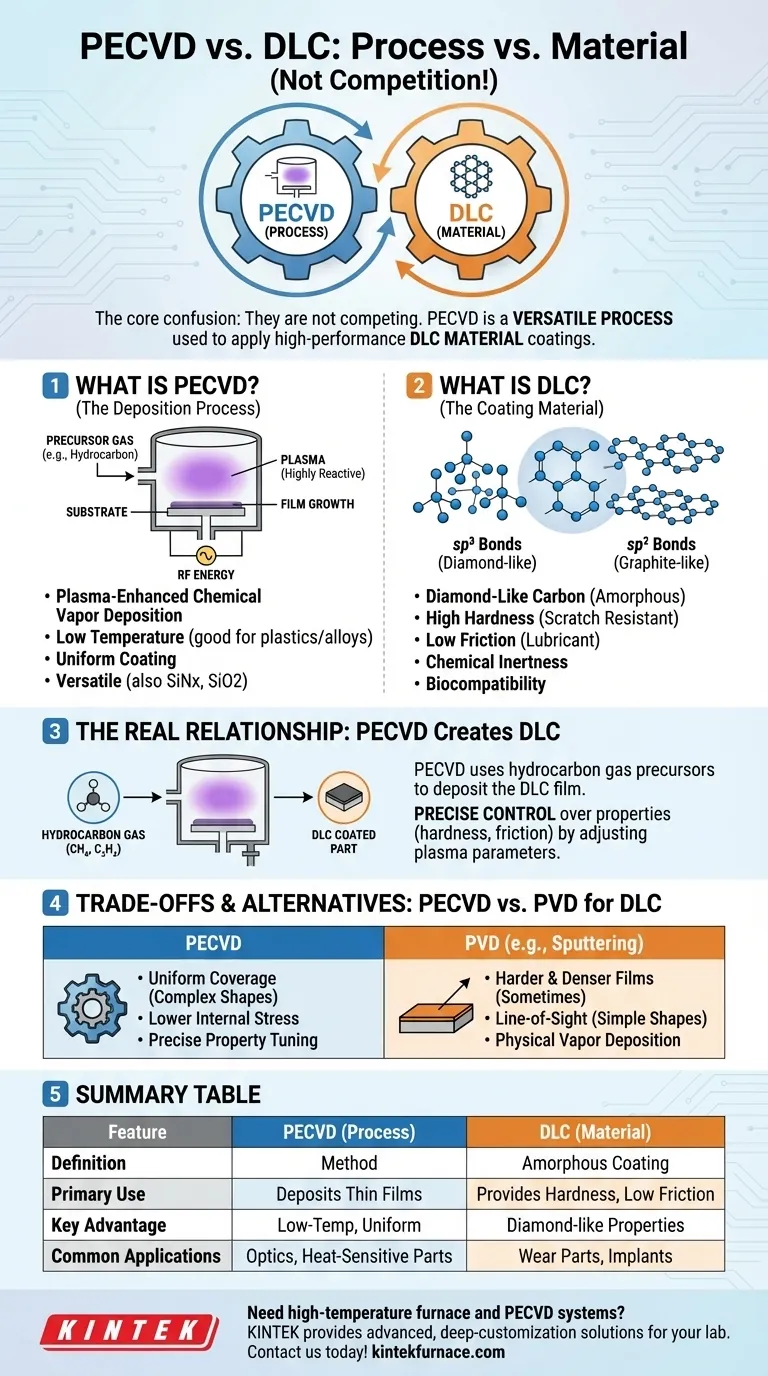

El punto fundamental de confusión es que la Deposición Química de Vapor Asistida por Plasma (PECVD) y el Carbono Tipo Diamante (DLC) no son tecnologías en competencia. El PECVD es un proceso utilizado para aplicar un recubrimiento de película delgada, mientras que el DLC es un material o tipo de recubrimiento específico. De hecho, el PECVD es uno de los principales procesos industriales utilizados para depositar recubrimientos de DLC sobre una superficie.

El principal malentendido es enmarcar esto como "PECVD vs. DLC". La relación correcta es que el PECVD es un proceso versátil que puede utilizarse para crear recubrimientos de material DLC de alto rendimiento, entre muchos otros.

¿Qué es el PECVD? El proceso de deposición

PECVD significa Deposición Química de Vapor Asistida por Plasma. Es un método para aplicar películas extremadamente delgadas de material sobre un sustrato.

Cómo funciona

El proceso tiene lugar dentro de una cámara de vacío. Se introduce un gas precursor (o una mezcla de gases) que contiene los elementos para la película deseada.

Se aplica energía, típicamente de radiofrecuencia (RF), a la cámara, lo que enciende el gas en un plasma, un estado de la materia altamente reactivo e ionizado.

Este plasma reactivo descompone los gases precursores, y los átomos o fragmentos moleculares resultantes se condensan y recombinan en la superficie del sustrato, construyendo la película capa por capa.

La ventaja clave: baja temperatura

El aspecto "asistido por plasma" permite que todo este proceso ocurra a temperaturas mucho más bajas que la Deposición Química de Vapor (CVD) tradicional.

Esto es crítico para recubrir materiales sensibles al calor como plásticos, polímeros o ciertas aleaciones metálicas que se dañarían o deformarían con procesos de alta temperatura.

Una herramienta versátil

El PECVD no se limita a un solo tipo de recubrimiento. Al cambiar los gases precursores, puede usarse para depositar una amplia gama de materiales, incluyendo nitruro de silicio (SiNx), dióxido de silicio (SiO2) para aplicaciones ópticas, y varias películas a base de carbono.

¿Qué es el DLC? El material de recubrimiento

El Carbono Tipo Diamante (DLC) es una clase de material de carbono amorfo. No es diamante puro, pero exhibe muchas de las propiedades deseables del diamante.

Una estructura atómica única

Las películas de DLC contienen una mezcla de dos tipos de enlaces de carbono: enlaces sp³ (el tipo que se encuentra en el diamante) y enlaces sp² (el tipo que se encuentra en el grafito).

La proporción de estos enlaces determina las propiedades del material. Un mayor porcentaje de enlaces sp³ generalmente resulta en un recubrimiento más duro y más "similar al diamante".

Propiedades y beneficios clave

Los ingenieros eligen el DLC por su excepcional combinación de propiedades:

- Alta dureza: Proporciona una excelente resistencia al rayado y al desgaste.

- Baja fricción: Actúa como un lubricante sólido, reduciendo la pérdida de energía y el desgaste de los componentes.

- Inercia química: Protege la pieza subyacente de la corrosión y el ataque químico.

- Biocompatibilidad: Lo hace adecuado para implantes y dispositivos médicos.

La relación real: Usando PECVD para crear DLC

El PECVD es el motor que impulsa la creación de muchos recubrimientos de DLC. El proceso y el material trabajan juntos.

Cómo el PECVD deposita una película de DLC

Para crear un recubrimiento de DLC, se utiliza un gas hidrocarburo como el metano (CH₄) o el acetileno (C₂H₂) como precursor en la cámara de PECVD.

El plasma descompone estas moléculas de hidrocarburo. Los átomos de carbono e hidrógeno se recombinan en la superficie del componente, formando la película de DLC dura y amorfa (a menudo designada a-C:H).

Control preciso sobre las propiedades

Aquí es donde el poder del PECVD se hace evidente. Al gestionar cuidadosamente los parámetros del plasma (tasas de flujo de gas, presión y potencia), un ingeniero puede controlar con precisión las propiedades finales de la película de DLC.

El ajuste de estos parámetros influye directamente en la relación de enlaces sp³/sp² y la cantidad de hidrógeno incorporado en la película. Esto permite ajustar la dureza, el coeficiente de fricción, la tensión interna e incluso las propiedades ópticas del recubrimiento para una aplicación específica.

Entendiendo las compensaciones y alternativas

Aunque el PECVD es un método potente para depositar DLC, no es el único. Comprender las alternativas aclara sus ventajas específicas.

PVD: El otro proceso principal

El otro método principal para depositar DLC es la Deposición Física de Vapor (PVD). Los procesos PVD, como la pulverización catódica o la evaporación por arco catódico, funcionan golpeando físicamente átomos de un objetivo de grafito sólido y depositándolos en el sustrato.

PVD vs. PECVD para DLC

La elección entre estos métodos implica compensaciones de ingeniería.

El PECVD suele preferirse por su capacidad para recubrir uniformemente formas 3D complejas porque el gas precursor puede alcanzar todas las superficies. También suele producir películas con menor tensión interna.

Los métodos PVD, particularmente el arco catódico, a veces pueden producir películas de DLC más duras y densas. Sin embargo, el PVD es un proceso de línea de visión, lo que puede dificultar el recubrimiento uniforme de geometrías intrincadas.

Tomando la decisión correcta para su objetivo

Su elección no es entre PECVD y DLC. Se trata de seleccionar el proceso de deposición adecuado para lograr las propiedades específicas de DLC que su aplicación demanda.

- Si su enfoque principal es recubrir piezas complejas o sensibles al calor: El PECVD es una excelente opción debido a su operación a baja temperatura y su cobertura conformada superior.

- Si su enfoque principal es la máxima dureza y densidad en una geometría más simple: Un proceso PVD como la evaporación por arco catódico puede ser más adecuado para sus requisitos.

- Si su enfoque principal es ajustar las propiedades ópticas o asegurar una baja tensión interna: El control químico preciso que ofrece el PECVD lo convierte en la tecnología superior.

En última instancia, la selección del proceso de fabricación correcto es cómo se diseñan las propiedades ideales del material para su componente.

Tabla resumen:

| Característica | PECVD (Proceso) | DLC (Material) |

|---|---|---|

| Definición | Método de Deposición Química de Vapor Asistida por Plasma | Material de recubrimiento amorfo de Carbono Tipo Diamante |

| Uso principal | Deposita películas delgadas como DLC, SiNx, SiO2 | Proporciona dureza, baja fricción, inercia química |

| Ventaja clave | Recubrimiento uniforme de formas complejas a baja temperatura | Combina propiedades tipo diamante con versatilidad |

| Aplicaciones comunes | Óptica, electrónica, dispositivos médicos en materiales sensibles al calor | Piezas resistentes al desgaste, implantes médicos, protección contra la corrosión |

¿Necesita una solución de horno de alta temperatura adaptada a las necesidades únicas de su laboratorio? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus requisitos experimentales, mejorando la eficiencia y el rendimiento. Contáctenos hoy para discutir cómo podemos apoyar sus proyectos.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores