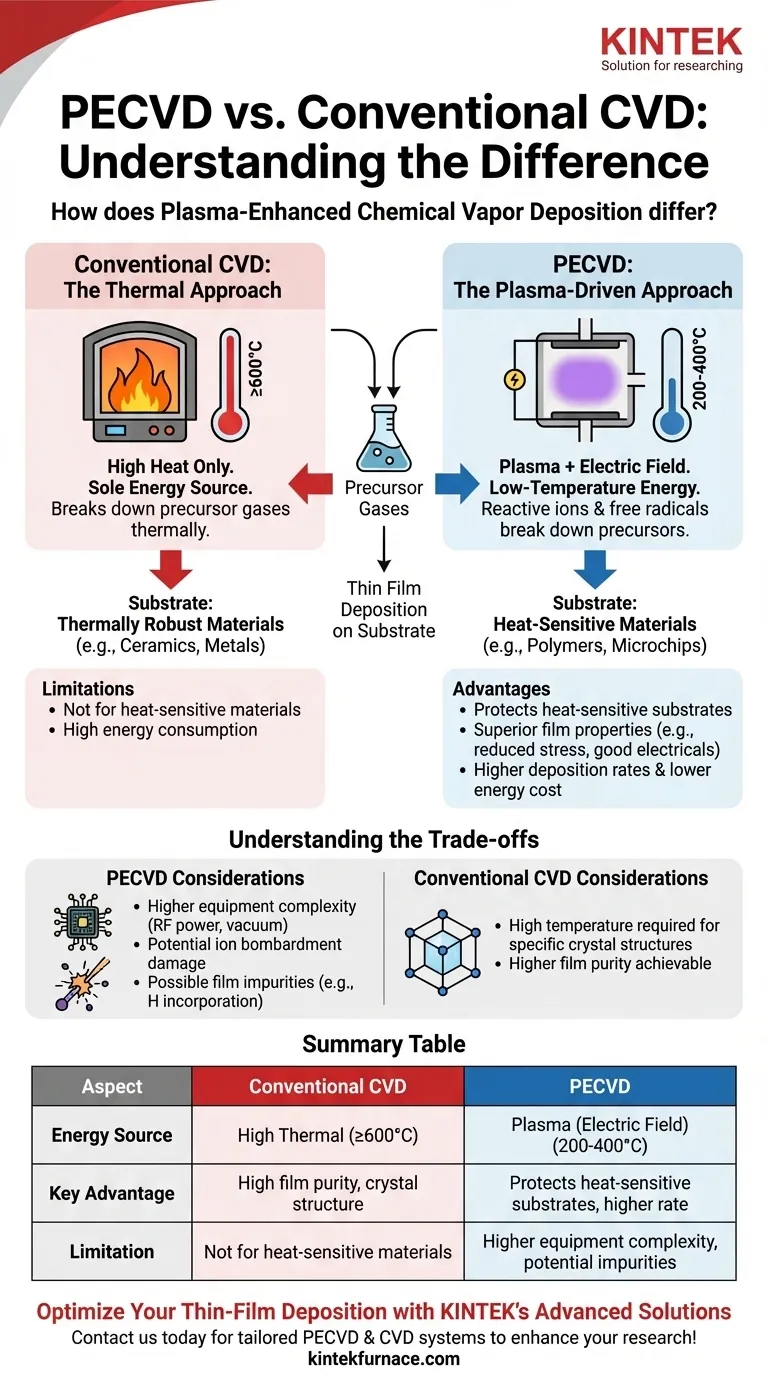

La diferencia fundamental entre la Deposición Química de Vapor Asistida por Plasma (PECVD) y la Deposición Química de Vapor (CVD) convencional radica en la fuente de energía utilizada para impulsar la reacción de deposición. Mientras que el CVD convencional depende exclusivamente del calor alto para descomponer los gases precursores, el PECVD utiliza un campo eléctrico para generar un plasma, lo que permite que la reacción ocurra a temperaturas significativamente más bajas.

Al sustituir la fuerza bruta de la energía térmica por la energía dirigida de un plasma, el PECVD desacopla el proceso de deposición de las altas temperaturas. Este único cambio permite recubrir materiales sensibles al calor que serían destruidos por los métodos convencionales de CVD.

La Diferencia Central: Cómo se Activa la Reacción

El objetivo de cualquier proceso de CVD es descomponer los precursores químicos gaseosos para que reaccionen y se depositen como una película delgada sólida sobre un sustrato. La distinción clave reside en cómo se suministra esa energía.

CVD Convencional: El Enfoque Térmico

El CVD convencional, o térmico, utiliza altas temperaturas, a menudo muy superiores a los 600 °C, como única fuente de energía. El sustrato se calienta en una cámara, y esta energía térmica es la que rompe los enlaces químicos de los gases precursores que fluyen sobre él.

Este método es conceptualmente simple, pero su requisito de calor alto lo hace incompatible con muchos materiales.

PECVD: El Enfoque Impulsado por Plasma

El PECVD opera en un rango de temperatura más bajo, típicamente de 200 a 400 °C. En lugar de depender únicamente del calor, introduce energía aplicando un campo eléctrico al gas, encendiendo un plasma.

Este plasma es un estado de la materia de alta energía que contiene iones y radicales libres. Estas partículas reactivas son las que descomponen los gases precursores, permitiendo la deposición de la película sin necesidad de calor extremo.

Ventajas Clave de Usar Plasma

La reducción de la temperatura del proceso a través del plasma crea varias ventajas significativas que hacen del PECVD una tecnología crítica en la fabricación moderna.

Protección de Sustratos Sensibles a la Temperatura

Esta es la ventaja más significativa del PECVD. La menor temperatura de operación permite la deposición de películas de alta calidad en materiales que no pueden soportar altas temperaturas.

Esto incluye polímeros y plásticos, así como dispositivos microelectrónicos complejos donde las altas temperaturas podrían dañar componentes previamente fabricados o alterar los perfiles de dopaje.

Lograr Propiedades de Película Superiores

La naturaleza energética pero controlada del plasma puede conducir a películas con características deseables. El PECVD a menudo produce películas con menor tensión interna y una menor probabilidad de agrietamiento.

Además, puede producir películas con excelentes propiedades eléctricas y una fuerte adhesión al sustrato, lo cual es fundamental para la electrónica de alto rendimiento y los recubrimientos protectores.

Mejora de la Velocidad de Deposición y la Eficiencia

Los procesos de PECVD a menudo pueden lograr tasas de deposición más altas que sus contrapartes de CVD térmico.

Debido a que el sistema no necesita calentarse a temperaturas extremas, también consume significativamente menos energía, lo que puede generar costos de producción más bajos y un mayor rendimiento.

Comprensión de las Compensaciones

Si bien es potente, el uso de plasma no está exento de consideraciones. Elegir entre PECVD y CVD convencional implica comprender sus respectivas limitaciones.

Complejidad del Proceso y del Equipo

Un sistema PECVD es inherentemente más complejo que un reactor de CVD térmico. Requiere fuentes de alimentación de RF sofisticadas para generar y mantener el plasma, junto con sistemas avanzados de vacío y control de gases.

Esta complejidad añadida puede traducirse en costos iniciales de equipo más altos y un control de proceso más intrincado.

Potencial de Impurezas o Daño en la Película

Los iones de alta energía dentro del plasma, aunque útiles para la reacción, a veces pueden causar daño por bombardeo de iones a la superficie del sustrato.

Además, los gases precursores (como el silano, SiH₄) pueden provocar la incorporación de otros elementos (como el hidrógeno) en la película. Si bien a veces es beneficioso, esto puede ser una impureza indeseable en ciertas aplicaciones ópticas o electrónicas donde la pureza de la película es primordial.

Cuando la Alta Temperatura es una Característica, No un Defecto

Para algunos materiales, particularmente ciertas estructuras cristalinas, la alta temperatura del CVD convencional no es un inconveniente, sino un requisito. La energía térmica es necesaria para lograr la orientación cristalina y la densidad de película deseadas.

En estos casos específicos, el proceso PECVD "más suave" podría no ser capaz de producir una película con las propiedades estructurales requeridas.

Tomar la Decisión Correcta para Su Objetivo

Su elección depende completamente de los requisitos específicos de su material de sustrato y de las propiedades deseadas de la película final.

- Si su enfoque principal es la deposición en materiales sensibles al calor (como polímeros o microchips terminados): El PECVD es la opción definitiva debido a su proceso a baja temperatura.

- Si su enfoque principal es lograr la máxima pureza de película o una estructura cristalina específica en un sustrato térmicamente robusto: El CVD térmico convencional puede ser preferible ya que evita los posibles efectos inducidos por el plasma.

- Si su enfoque principal es equilibrar la velocidad de producción, el costo y la calidad de la película para recubrimientos de uso general: El PECVD a menudo proporciona un equilibrio superior de altas tasas de deposición y excelentes propiedades de película a un menor costo energético.

Comprender esta compensación central entre la energía térmica y la energía del plasma le permite seleccionar la técnica de deposición precisa que requiere su material.

Tabla Resumen:

| Aspecto | CVD Convencional | PECVD |

|---|---|---|

| Fuente de Energía | Alta energía térmica (≥600°C) | Plasma a partir de campo eléctrico (200-400°C) |

| Rango de Temperatura | Alto (≥600°C) | Bajo (200-400°C) |

| Ventajas Clave | Alta pureza de película, estructuras cristalinas específicas | Protege sustratos sensibles al calor, tasas de deposición más altas, menor consumo de energía |

| Limitaciones | No apto para materiales sensibles al calor | Mayor complejidad del equipo, potencial de daño por iones o impurezas |

Optimice Su Deposición de Película Delgada con las Soluciones Avanzadas de KINTEK

¿Está trabajando con materiales sensibles al calor como polímeros o microelectrónica y necesita una deposición precisa a baja temperatura? KINTEK aprovecha una excelente I+D y fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos nuestros Sistemas especializados de CVD/PECVD. Nuestra línea de productos —que incluye Hornos de Muffle, de Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y más— se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Contáctenos hoy para discutir cómo nuestros sistemas personalizados de PECVD y CVD pueden mejorar su investigación, aumentar la calidad de la película y potenciar la eficiencia.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura