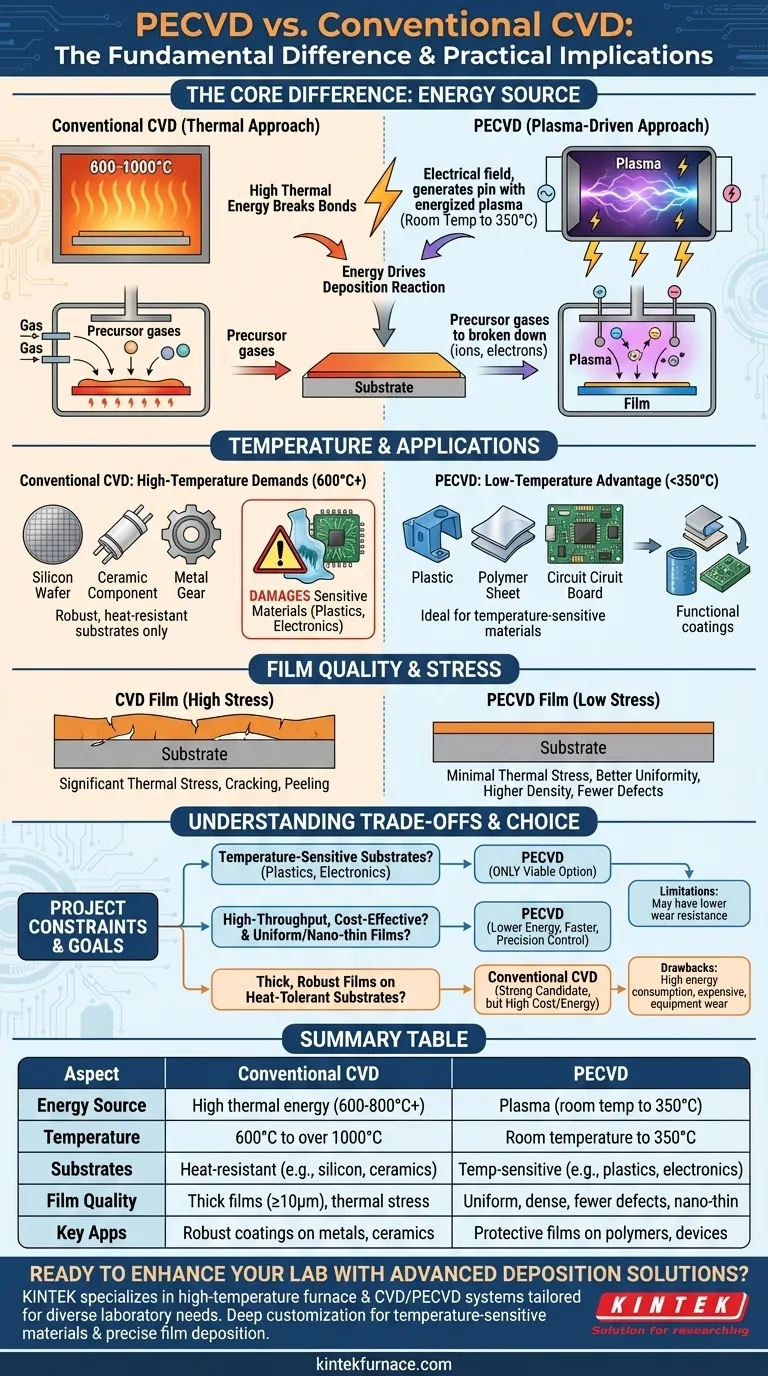

La diferencia fundamental entre la Deposición Química de Vapor Asistida por Plasma (PECVD) y la Deposición Química de Vapor (CVD) convencional es la fuente de energía utilizada para impulsar la reacción. El CVD convencional depende totalmente del calor alto (600-800 °C) para descomponer los gases precursores y depositar una película sobre un sustrato. En marcado contraste, el PECVD utiliza un plasma energizado para lograr el mismo resultado a temperaturas significativamente más bajas (temperatura ambiente a 350 °C).

La distinción central no es solo académica; es práctica. Al reemplazar el calor extremo con un plasma energizado, el PECVD abre la puerta a la deposición de capas finas de alta calidad en materiales sensibles a la temperatura como plásticos, polímeros y productos electrónicos complejos, una tarea que a menudo es imposible con el CVD convencional sin causar daños.

El Mecanismo Central: Energía Térmica Frente a Plasma

La elección de la fuente de energía es la característica definitoria que separa estos dos métodos de deposición, dictando sus capacidades, aplicaciones y limitaciones.

CVD Convencional: El Enfoque Térmico

El CVD convencional funciona de manera muy parecida a un horno de alta temperatura. Los gases precursores se introducen en una cámara donde el sustrato se calienta a temperaturas extremadamente altas.

Esta energía térmica es lo que rompe los enlaces químicos en los gases, permitiendo que los elementos deseados se depositen y formen una película sólida en la superficie del sustrato.

PECVD: El Enfoque Impulsado por Plasma

El PECVD reemplaza el calor de fuerza bruta con una fuente de energía más sofisticada: el plasma. Se aplica un campo eléctrico al gas precursor, despojando electrones de los átomos y creando una mezcla altamente reactiva de iones, electrones y radicales libres.

Estas partículas de alta energía en el plasma tienen suficiente energía para romper los enlaces químicos e impulsar la reacción de deposición. Debido a que la energía es entregada por partículas en lugar de calor ambiental, el sustrato en sí puede permanecer a una temperatura mucho más baja.

Cómo la Temperatura Dicta la Aplicación

La diferencia radical en la temperatura de funcionamiento es la consecuencia práctica más significativa, que influye directamente en qué materiales se pueden recubrir y la calidad de la película final.

Las Exigencias de Alta Temperatura del CVD

Con temperaturas típicas que oscilan entre 600 °C y más de 1000 °C, el CVD convencional se restringe al recubrimiento de sustratos robustos y resistentes al calor como obleas de silicio, cerámicas o metales.

Intentar usar CVD en un componente de plástico o un dispositivo electrónico completamente ensamblado provocaría la fusión, deformación o destrucción completa del sustrato.

La Ventaja de Baja Temperatura del PECVD

Las bajas temperaturas de proceso del PECVD (típicamente inferiores a 350 °C) lo hacen excepcionalmente adecuado para materiales sensibles a la temperatura.

Esto permite la deposición de recubrimientos protectores o funcionales sobre polímeros, plásticos e incluso dispositivos complejos con componentes electrónicos preexistentes, ampliando enormemente el rango de aplicaciones posibles.

Impacto en la Calidad y Tensión de la Película

Las altas temperaturas pueden inducir una significativa tensión térmica en una película en crecimiento, lo que puede provocar grietas, descamación o una falta de coincidencia con la red cristalina del sustrato.

El entorno de baja temperatura del PECVD minimiza esta tensión térmica, lo que a menudo da como resultado películas con mejor uniformidad, mayor densidad y menos orificios pasantes o defectos.

Comprender las Compensaciones

Si bien el proceso a baja temperatura del PECVD ofrece ventajas significativas, la elección no siempre es sencilla. Cada método tiene limitaciones distintas.

Limitaciones del PECVD

Las películas de PECVD a veces pueden exhibir un rendimiento inferior en áreas específicas. Pueden tener una resistencia al desgaste limitada debido a ser más blandas que las películas de CVD a alta temperatura.

Además, su rendimiento como barrera puede ser más débil que el de los recubrimientos especializados como Parylene, y el uso de ciertos precursores (como gases halogenados) puede introducir posibles preocupaciones de salud o ambientales.

Inconvenientes del CVD Convencional

Los principales inconvenientes del CVD son su alto consumo de energía y costo operativo, impulsados por la necesidad de altas temperaturas prolongadas y precursores a menudo costosos.

El calor intenso también causa desgaste en el propio equipo, limitando su vida útil operativa. Finalmente, el CVD se utiliza generalmente para crear películas relativamente gruesas (10 µm o más)** y carece de la precisión para producir capas nano-finas funcionales.

Tomar la Decisión Correcta para su Proyecto

Su elección entre PECVD y CVD depende totalmente de las limitaciones específicas y los resultados deseados de su proyecto.

- Si su enfoque principal es recubrir sustratos sensibles a la temperatura como plásticos o productos electrónicos: El PECVD es su única opción viable debido a su proceso a baja temperatura.

- Si su enfoque principal es la producción rentable y de alto rendimiento: El PECVD generalmente ofrece menores costos de energía, velocidades de deposición más rápidas y mayor flexibilidad de automatización.

- Si su enfoque principal es crear películas muy gruesas y robustas sobre un sustrato resistente al calor: El CVD convencional sigue siendo un candidato sólido y bien establecido, a pesar de su mayor temperatura y costo.

- Si su enfoque principal es depositar películas muy uniformes, nano-finas o funcionalmente adaptadas: El PECVD proporciona un control superior para crear películas con propiedades específicas como hidrofobicidad o protección UV en espesores de 50 nm o más.

En última instancia, comprender esta diferencia fundamental en las fuentes de energía le permite seleccionar la herramienta precisa requerida para su material específico y sus objetivos de rendimiento.

Tabla de Resumen:

| Aspecto | CVD Convencional | PECVD |

|---|---|---|

| Fuente de Energía | Energía térmica alta (600-800 °C+) | Plasma (temperatura ambiente a 350 °C) |

| Rango de Temperatura | 600 °C a más de 1000 °C | Temperatura ambiente a 350 °C |

| Sustratos Adecuados | Resistentes al calor (ej., silicio, cerámicas) | Sensibles a la temperatura (ej., plásticos, productos electrónicos) |

| Calidad de la Película | Películas gruesas (≥10 µm), posible tensión térmica | Uniforme, densa, menos defectos, capas nano-finas |

| Aplicaciones Clave | Recubrimientos robustos sobre metales, cerámicas | Películas protectoras sobre polímeros, dispositivos complejos |

¿Listo para mejorar las capacidades de su laboratorio con soluciones de deposición avanzadas? KINTEK se especializa en sistemas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, adaptados a diversas necesidades de laboratorio. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus requisitos experimentales únicos, ya sea que trabaje con materiales sensibles a la temperatura o necesite una deposición precisa de películas. Contáctenos hoy para analizar cómo nuestras soluciones pueden impulsar su investigación.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad