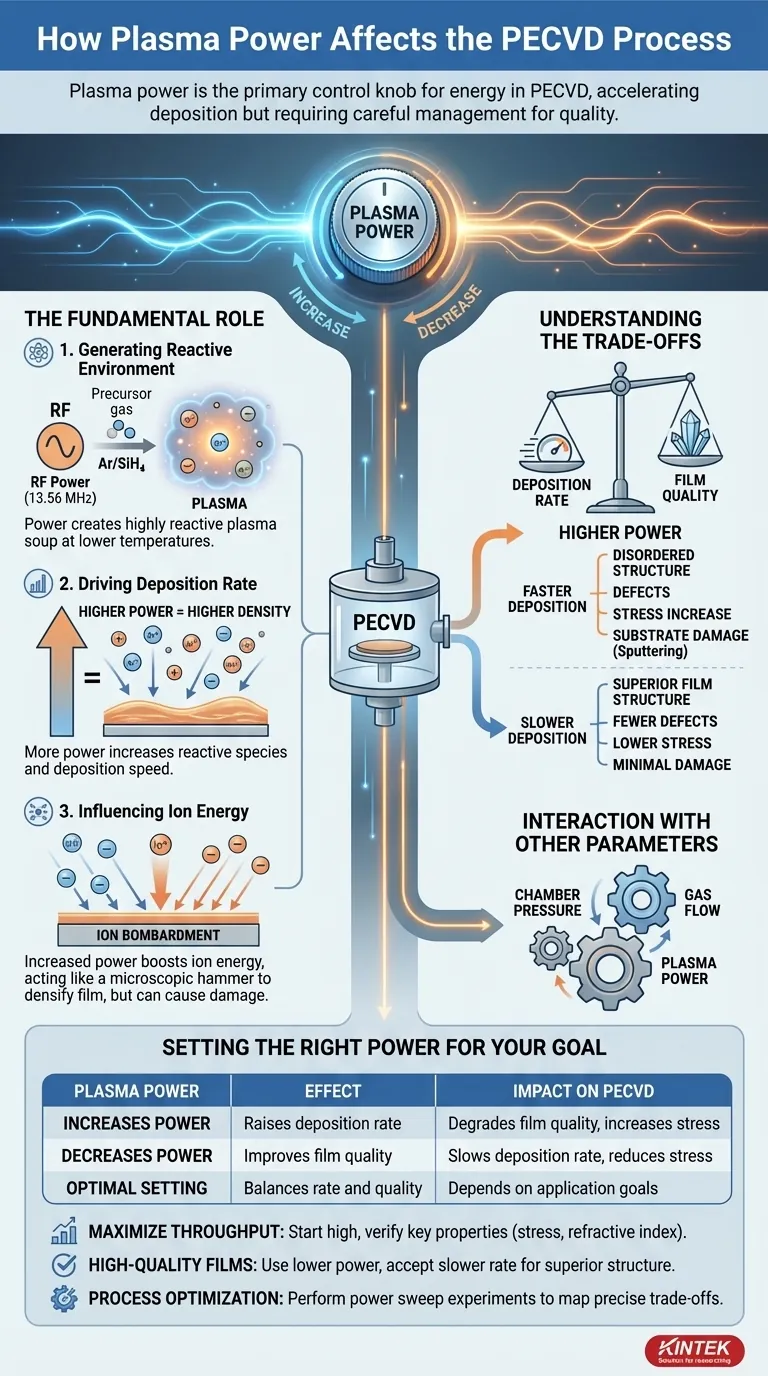

En resumen, la potencia del plasma es el principal control de la energía dentro de un reactor PECVD. El aumento de la potencia eleva directamente la densidad y la energía del plasma, lo que acelera la tasa de deposición de la película. Sin embargo, este aumento de energía debe gestionarse cuidadosamente, ya que una potencia excesiva puede degradar la calidad de la película e incluso dañar el sustrato.

El desafío central de gestionar la potencia del plasma en PECVD no es simplemente subirla o bajarla. Se trata de encontrar el "punto óptimo" de energía donde se logra una tasa de deposición deseable sin comprometer la integridad estructural y el rendimiento de la película delgada.

El papel fundamental de la potencia del plasma

Para controlar el proceso PECVD, primero debe comprender cómo la potencia del plasma inicia e impulsa toda la secuencia de deposición. Es el motor de la reacción.

Generación del ambiente reactivo

Los sistemas PECVD utilizan un campo eléctrico, típicamente impulsado por una fuente de radiofrecuencia (RF) a 13,56 MHz, para energizar un gas precursor. Esta potencia aplicada arranca electrones de las moléculas de gas, creando un gas parcialmente ionizado conocido como plasma. Este plasma es una sopa altamente reactiva de iones, electrones y especies radicales neutras.

Estas especies reactivas son la clave de la ventaja de PECVD, ya que permiten que las reacciones químicas formadoras de películas ocurran a temperaturas mucho más bajas que en el CVD tradicional.

Impulsando la tasa de deposición

La cantidad de potencia que aplica se correlaciona directamente con la densidad del plasma. Más potencia crea más iones y radicales por unidad de volumen.

Una mayor concentración de estas especies reactivas conduce a reacciones más frecuentes en la superficie del sustrato, lo que a su vez aumenta la tasa de deposición de la película. Esta relación es uno de los efectos más directos y predecibles del cambio de potencia.

Influencia en la energía y el bombardeo de iones

Más allá de la creación de especies reactivas, la potencia del plasma también dicta la energía de los iones que bombardean el sustrato. A medida que aumenta la potencia, también lo hace la energía con la que estos iones golpean la película en crecimiento.

Este bombardeo iónico puede ser beneficioso, actuando como un martillo microscópico para "densificar" la película y mejorar sus propiedades. Sin embargo, como veremos, también es la principal fuente de problemas relacionados con el proceso.

Comprender las compensaciones

El uso efectivo de la potencia del plasma requiere equilibrar sus efectos positivos y negativos. Impulsar un resultado, como la velocidad, casi siempre afectará a otro, como la calidad.

Tasa de deposición vs. calidad de la película

Esta es la compensación más crítica. Si bien una mayor potencia aumenta la tasa de deposición, también puede conducir a una estructura de película más desordenada.

El bombardeo iónico excesivo puede crear defectos, atrapar impurezas o alterar la composición química de la película (estequiometría). El resultado es a menudo una película con propiedades ópticas, eléctricas o mecánicas deficientes.

Riesgo de daño al sustrato

Los iones energéticos creados a altos niveles de potencia pueden dañar físicamente el sustrato. Esta es una preocupación importante al depositar películas sobre materiales delicados, como ciertos semiconductores o polímeros.

Este daño, conocido como pulverización catódica o daño inducido por iones, puede comprometer el rendimiento y la fiabilidad del dispositivo.

El impacto en la tensión de la película

El bombardeo iónico influye directamente en la tensión interna de la película depositada. Típicamente, una mayor potencia del plasma conduce a un aumento de la tensión compresiva.

Este efecto de "martilleo atómico" puede ser problemático en aplicaciones como MEMS u óptica, donde una alta tensión puede causar deslaminación de la película o deformación del dispositivo. Por el contrario, a veces puede usarse intencionalmente para contrarrestar la tensión de tracción.

Interacción con otros parámetros

El efecto de la potencia del plasma no está aislado. Está profundamente interconectado con otros parámetros del proceso, como la presión de la cámara y los caudales de gas.

Por ejemplo, a presiones más bajas, las partículas tienen un camino libre medio más largo y el plasma puede comportarse de manera diferente. La misma configuración de potencia producirá diferentes propiedades de película a 100 mTorr frente a 1 Torr, lo que hace que la cooptimización sea esencial.

Estableciendo la potencia correcta para su objetivo

No existe una única configuración de potencia "mejor"; el valor ideal depende completamente de su objetivo principal. Utilice estas pautas para tomar una decisión estratégica.

- Si su enfoque principal es maximizar el rendimiento: Comience con una configuración de potencia más alta para lograr una tasa de deposición rápida, pero verifique sistemáticamente las propiedades clave de la película, como la tensión y el índice de refracción, para definir su límite superior del proceso.

- Si su enfoque principal es lograr películas de alta calidad y sin defectos: Utilice configuraciones de potencia más bajas. Acepte la menor tasa de deposición como la compensación necesaria para una estructura de película superior y una menor tensión.

- Si su enfoque principal es la optimización del proceso: Realice un experimento de barrido de potencia. Deposite una serie de películas en las que solo se varíe la potencia, luego mida las propiedades resultantes para mapear las compensaciones precisas para su material y sistema específicos.

En última instancia, dominar la potencia del plasma consiste en usarla como una herramienta precisa para diseñar las propiedades de película deseadas para su aplicación.

Tabla resumen:

| Efecto de la potencia del plasma | Impacto en el proceso PECVD |

|---|---|

| Aumenta la potencia | Aumenta la tasa de deposición, pero puede degradar la calidad de la película y aumentar la tensión |

| Disminuye la potencia | Mejora la calidad de la película y reduce la tensión, pero ralentiza la tasa de deposición |

| Ajuste óptimo | Equilibra la tasa y la calidad; depende de los objetivos de la aplicación, como el rendimiento o la minimización de defectos |

¿Tiene dificultades para optimizar la potencia del plasma para sus procesos PECVD? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, respaldados por una excepcional I+D y fabricación interna. Nuestras capacidades de personalización profunda garantizan una alineación precisa con sus necesidades experimentales únicas, ya sea que se centre en maximizar el rendimiento o en lograr películas sin defectos para semiconductores, MEMS u otras aplicaciones. Contáctenos hoy para mejorar la eficiencia de su laboratorio y el rendimiento de sus películas.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura