En la deposición química de vapor (CVD), el control preciso de la temperatura no es meramente un parámetro de proceso; es el mecanismo fundamental que dicta el resultado. Gobierna directamente la cinética de reacción, influyendo en la uniformidad, la calidad cristalina y la pureza química de la película delgada depositada. Sin él, el proceso se vuelve impredecible e poco fiable.

El desafío principal de CVD es mantener un delicado equilibrio entre las reacciones químicas en la fase gaseosa y en la superficie del sustrato. El control preciso de la temperatura es la herramienta principal para gestionar este equilibrio, traduciendo directamente la energía térmica en propiedades materiales predecibles.

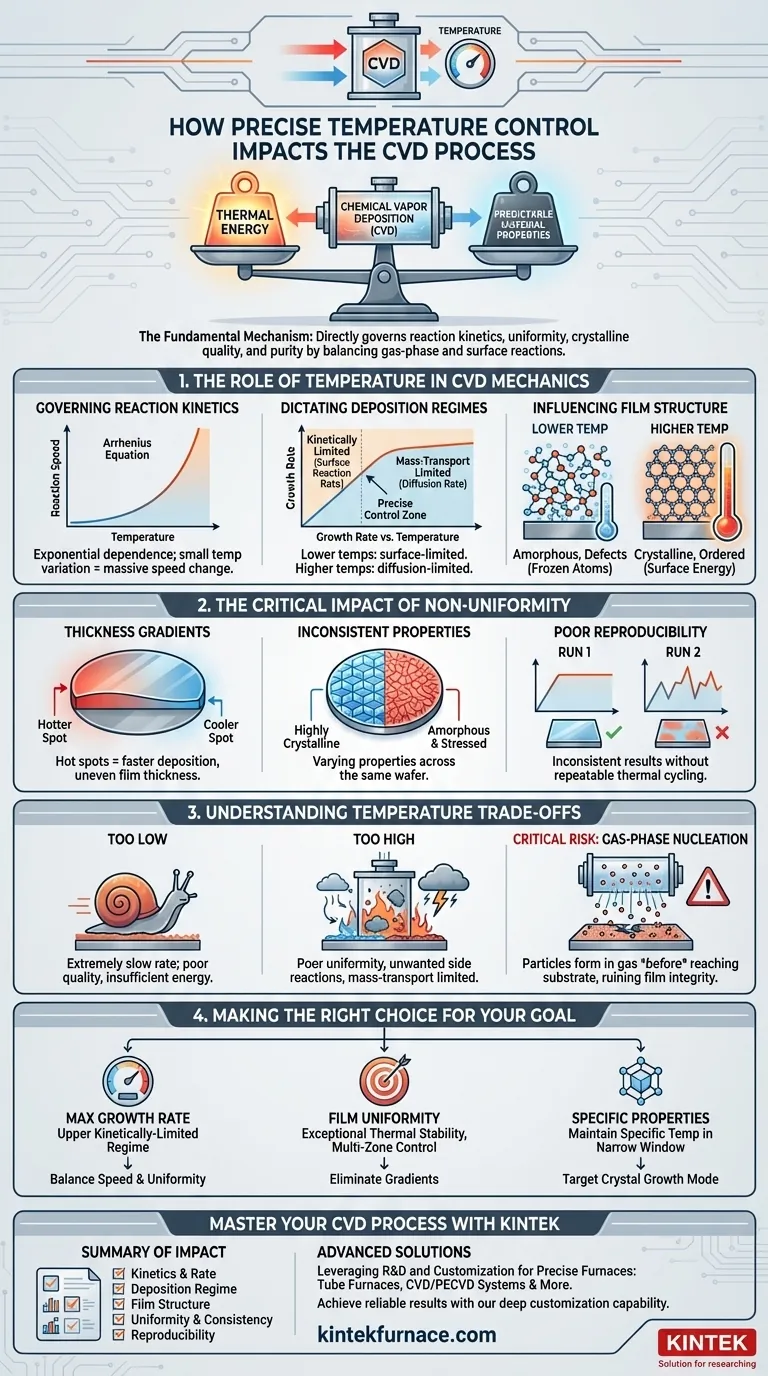

El papel de la temperatura en la mecánica de CVD

La temperatura es la fuente de energía de activación para todo el proceso de CVD. Cada paso, desde la descomposición de los gases precursores hasta la formación de enlaces atómicos en el sustrato, es un evento impulsado térmicamente.

Gobernar la cinética de reacción

La velocidad de las reacciones químicas en CVD depende exponencialmente de la temperatura, una relación descrita por la ecuación de Arrhenius. Una pequeña variación en la temperatura puede causar un cambio masivo en la velocidad de reacción.

Esto significa que la temperatura controla directamente la rapidez con la que las moléculas de gas precursor se descomponen en sus componentes reactivos y la rapidez con la que esos componentes se incorporan a la película en crecimiento.

Dictar los regímenes de deposición

El proceso de CVD opera en distintos regímenes según la temperatura. A temperaturas más bajas, el proceso está limitado cinéticamente; la tasa de crecimiento está limitada solo por la rapidez con que pueden ocurrir las reacciones químicas en la superficie.

A temperaturas más altas, el proceso se vuelve limitado por el transporte de masa. Aquí, las reacciones superficiales son tan rápidas que la tasa de crecimiento está limitada por la rapidez con la que nuevas moléculas de reactivo pueden difundirse a través del gas para llegar al sustrato. El control preciso garantiza que opere en el régimen deseado para su objetivo específico.

Influir en la estructura de la película

La temperatura influye en gran medida en la microestructura final de la película. Las temperaturas más altas generalmente proporcionan más energía superficial para que los átomos se organicen en una red cristalina bien ordenada.

Por el contrario, las temperaturas más bajas pueden "congelar" los átomos en su lugar antes de que encuentren sus sitios de red ideales, lo que resulta en una estructura amorfa o policristalina con granos más pequeños y más defectos.

El impacto crítico de la no uniformidad

Incluso pequeñas variaciones de temperatura en la superficie del sustrato pueden tener efectos dramáticos y perjudiciales en el producto final.

Gradientes de espesor

Si un área de un sustrato está solo unos pocos grados más caliente que otra, la tasa de deposición será significativamente mayor en ese punto. Esto da como resultado una película que es más gruesa en un lado que en el otro, lo que a menudo es una falla crítica para aplicaciones de semiconductores y ópticas.

Propiedades inconsistentes del material

Un gradiente de temperatura también puede causar variaciones en las propiedades del material en la misma oblea. Un área podría ser altamente cristalina y estresada, mientras que otra es amorfa y relajada, lo que lleva a un rendimiento impredecible del dispositivo.

Poca reproducibilidad

Sin un ciclo térmico preciso y repetible de una ejecución a otra, es imposible lograr resultados consistentes. Un proceso que funciona un día puede fallar al siguiente si el perfil de temperatura se desvía incluso ligeramente, destruyendo el rendimiento de fabricación.

Comprender las compensaciones de temperatura

Elegir la temperatura correcta no se trata de encontrar la configuración más alta o más baja; se trata de operar dentro de una "ventana de proceso" específica y comprender las consecuencias de estar fuera de ella.

El problema de "demasiado bajo"

Operar a una temperatura demasiado baja resulta en una tasa de deposición extremadamente lenta, lo que hace que el proceso sea económicamente inviable. La calidad de la película resultante también puede ser deficiente debido a la energía insuficiente para un correcto enlace atómico y la reducción de defectos.

El problema de "demasiado alto"

Las temperaturas excesivamente altas pueden desencadenar reacciones secundarias no deseadas o hacer que la película crezca en el régimen limitado por el transporte de masa. Esto a menudo conduce a una mala uniformidad, ya que los reactivos se consumen cerca de la entrada de gas antes de que puedan extenderse por todo el sustrato.

El riesgo de nucleación en fase gaseosa

Un modo de falla crítico a temperaturas muy altas es la nucleación en fase gaseosa. Los gases precursores reaccionan y forman partículas en el gas caliente antes de llegar al sustrato. Estas partículas caen sobre la superficie, creando defectos y arruinando la integridad estructural de la película.

Tomar la decisión correcta para su objetivo

La temperatura ideal depende completamente del resultado deseado. El control preciso le permite apuntar intencionalmente a estos resultados con confianza.

- Si su enfoque principal es la tasa máxima de crecimiento: Opere en el extremo superior del régimen cinéticamente limitado, justo antes de que las limitaciones de transporte de masa y la mala uniformidad se conviertan en problemas dominantes.

- Si su enfoque principal es la uniformidad de la película: Priorice un horno con una estabilidad térmica excepcional y control multizona para eliminar cualquier gradiente de temperatura en el sustrato, incluso si eso significa sacrificar algo de velocidad de deposición.

- Si su enfoque principal son las propiedades específicas del material (por ejemplo, alta cristalinidad): Debe mantener con precisión la temperatura específica que favorece el modo de crecimiento de cristal deseado, que a menudo existe dentro de una ventana de proceso muy estrecha.

En última instancia, dominar la dinámica térmica de su sistema de CVD es la clave para transformarlo de un reactor impredecible en una herramienta de fabricación precisa.

Tabla resumen:

| Aspecto del control de temperatura | Impacto en el proceso de CVD |

|---|---|

| Cinética de reacción | Gobierna la tasa de deposición y la descomposición del precursor mediante la ecuación de Arrhenius |

| Regímenes de deposición | Determina el crecimiento limitado cinéticamente frente al limitado por transporte de masa |

| Estructura de la película | Influye en la cristalinidad, el tamaño de grano y los niveles de defectos |

| Uniformidad | Previene gradientes de espesor y propiedades inconsistentes del material |

| Reproducibilidad | Garantiza resultados consistentes en múltiples ejecuciones |

¡Domine su proceso de CVD con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura precisos como hornos de tubo, sistemas CVD/PECVD y más. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas para películas delgadas uniformes y de alta calidad. Contáctenos hoy para optimizar su control de temperatura y lograr resultados fiables.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación