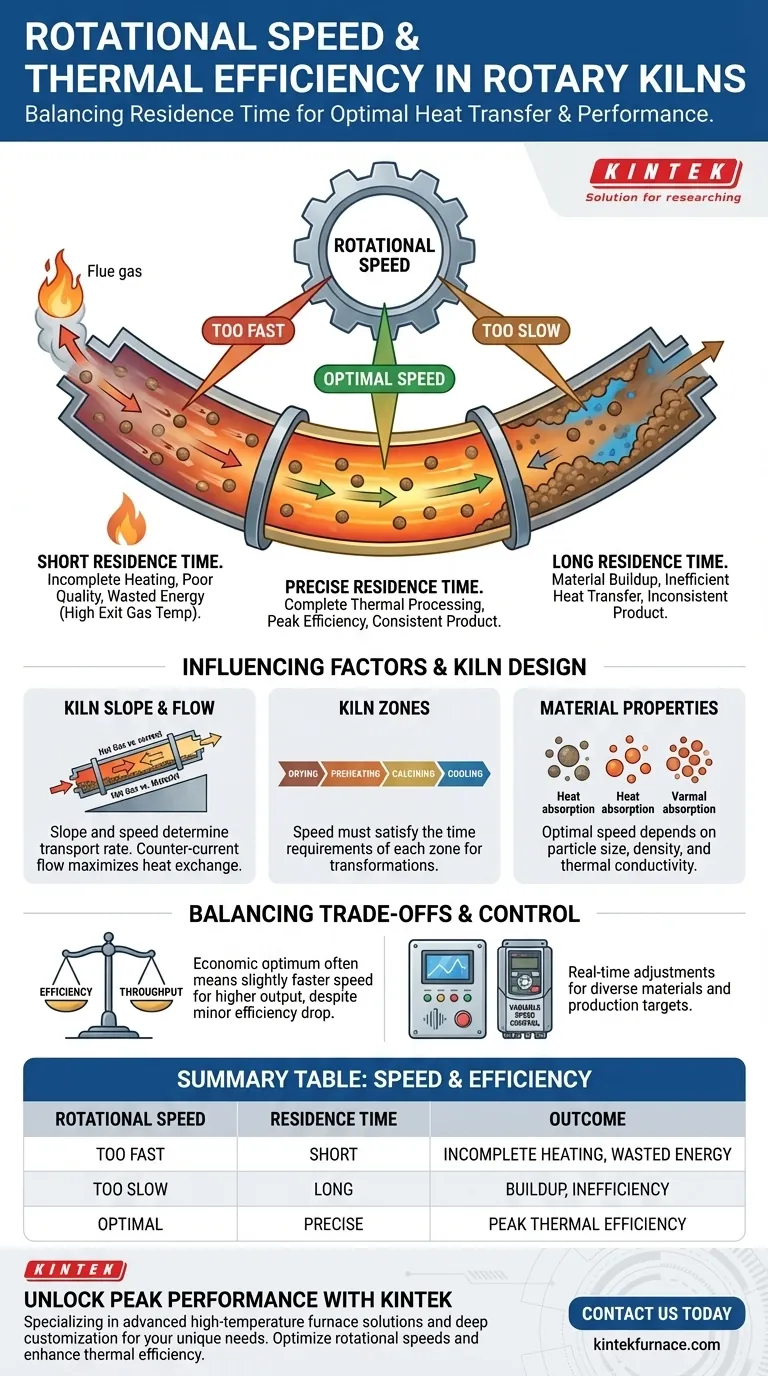

En resumen, la velocidad de rotación rige directamente la eficiencia térmica de un horno rotatorio al controlar el tiempo de residencia del material. Una velocidad óptima asegura que el material esté expuesto al calor durante el tiempo preciso necesario para un procesamiento térmico completo. Las velocidades demasiado altas dan como resultado un calentamiento incompleto y un desperdicio de energía, mientras que las velocidades demasiado lentas pueden causar acumulación de material y una transferencia de calor ineficiente, lo que socava tanto la calidad del producto como el consumo de energía.

El desafío central no es simplemente establecer una velocidad, sino equilibrarla continuamente. La velocidad de rotación es una palanca de control dinámica que debe armonizarse con las propiedades del material y los demás parámetros operativos del horno para maximizar la transferencia de calor y alcanzar la máxima eficiencia térmica.

El Mecanismo Central: Tiempo de Residencia y Transferencia de Calor

La velocidad de rotación es posiblemente el parámetro operativo más crítico que puede controlar para influir en la eficiencia del horno. Su efecto principal es sobre el tiempo que su material pasa viajando a través del horno, lo que dicta cómo se absorbe la energía.

Definición de Tiempo de Residencia

El tiempo de residencia es la duración total que una partícula de material pasa dentro del horno, desde el extremo de alimentación hasta el extremo de descarga. Esto es directa e inversamente proporcional a la velocidad de rotación. Una rotación más rápida significa un tiempo de residencia más corto.

El Problema del "Demasiado Rápido": Exposición Incompleta al Calor

Cuando el horno gira demasiado rápido, el material es transportado a través de las zonas de calentamiento antes de que pueda absorber completamente la energía térmica requerida.

Esto conduce a dos ineficiencias principales:

- Mala Calidad del Producto: El material sale del horno solo parcialmente procesado, sin cumplir con las especificaciones de calidad para cambios químicos o físicos.

- Energía Desperdiciada: El calor generado por el quemador no tiene tiempo suficiente para transferirse al material y, en cambio, sale con los gases de combustión, lo que resulta en una temperatura de gas de salida más alta y una eficiencia térmica drásticamente menor.

El Problema del "Demasiado Lento": Acumulación e Ineficiencia

Por el contrario, una rotación demasiado lenta puede ser igualmente perjudicial para la eficiencia. Un tiempo de residencia prolongado puede hacer que el material se sobrecaliente o cree acumulaciones a lo largo del revestimiento refractario.

Esto crea capas aislantes o "puntos fríos" dentro del lecho de material, lo que impide una distribución uniforme del calor. El resultado es un producto inconsistente y combustible desperdiciado, ya que está gastando energía para calentar material que ya no lo absorbe eficazmente.

Velocidad de Rotación en el Contexto del Diseño del Horno

Un horno es un sistema de variables interconectadas. La velocidad de rotación no se puede optimizar de forma aislada; debe considerarse junto con las características de diseño fundamentales del horno.

Interacción con la Pendiente del Horno

Los hornos rotatorios se instalan con una ligera inclinación, típicamente entre el 1% y el 4%, para facilitar el movimiento del material por gravedad.

La velocidad de rotación y la pendiente del horno trabajan juntas para determinar la velocidad general de transporte del material. Una pendiente más pronunciada requerirá una velocidad de rotación más lenta para lograr el mismo tiempo de residencia objetivo.

La Importancia del Flujo Contracorriente

La mayoría de los hornos modernos utilizan un diseño de flujo contracorriente para una máxima eficiencia térmica. En esta configuración, los gases de combustión calientes fluyen desde el extremo de descarga hacia el extremo de alimentación, opuesto a la dirección del material.

Este diseño asegura que los gases más calientes y con mayor energía se encuentren con el material más caliente y más procesado, mientras que los gases más fríos precalientan el material frío entrante. La velocidad de rotación óptima es crucial para maximizar el beneficio de este diseño, asegurando que el material pase la cantidad correcta de tiempo en cada zona de temperatura.

Alineación de la Velocidad con las Zonas del Horno

Un horno no es una cámara de calentamiento uniforme, sino que se divide en zonas distintas: típicamente secado, precalentamiento, calcinación y enfriamiento. Cada zona requiere un perfil de temperatura y una duración específicos para que ocurran las transformaciones físicas y químicas necesarias.

El tiempo de residencia total, establecido por la velocidad de rotación, debe ser lo suficientemente largo para satisfacer los requisitos de tiempo de cada una de estas zonas secuenciales.

Comprensión de las Compensaciones y Matices

Lograr una eficiencia térmica óptima implica más que un simple cálculo. Requiere navegar por compensaciones operativas y específicas del material.

Eficiencia frente a Rendimiento

Existe un conflicto inherente entre maximizar la eficiencia térmica y maximizar el rendimiento de la producción.

Una velocidad más lenta puede producir la mayor eficiencia térmica posible por unidad de material, pero reduce las toneladas totales por hora que el horno puede procesar. El óptimo económico es a menudo una velocidad ligeramente más rápida que acepta una pequeña disminución en la eficiencia a cambio de una gran ganancia en la producción.

El Papel de las Propiedades del Material

La velocidad "correcta" específica de la planta depende en gran medida de las propiedades de un material. Factores como el tamaño de partícula, la densidad y la conductividad térmica influyen en la rapidez con la que absorbe el calor.

Los procesos se pueden validar utilizando técnicas como el Análisis Termogravimétrico (TGA), que identifica los rangos de temperatura precisos y los tiempos necesarios para procesos como la vaporización o la descomposición química. El tiempo de residencia del horno debe ajustarse para que coincida con estos requisitos determinados científicamente.

Sistemas de Control Modernos

Los hornos modernos a menudo cuentan con control de velocidad por conversión de frecuencia. Esta tecnología permite a los operadores realizar ajustes precisos en tiempo real a la velocidad de rotación. Esta flexibilidad es fundamental para optimizar el rendimiento al cambiar los materiales alimenticios o ajustar los objetivos de producción, convirtiendo la velocidad en un parámetro de control verdaderamente dinámico.

Optimización de la Velocidad de Rotación para su Objetivo

Su velocidad de rotación ideal depende completamente de su objetivo operativo principal. Utilice estos principios como guía.

- Si su enfoque principal es la máxima eficiencia térmica: Opte por una velocidad de rotación más lenta que asegure una transferencia de calor completa y la temperatura de salida de gas de combustión más baja posible, sin causar acumulación de material.

- Si su enfoque principal es el máximo rendimiento: Aumente cuidadosamente la velocidad de rotación mientras monitorea la calidad del producto y la temperatura del gas de salida para encontrar el límite superior antes de que la eficiencia y la calidad disminuyan inaceptablemente.

- Si su enfoque principal es el manejo de materiales diversos: Aproveche los controles de velocidad variable para ajustar el tiempo de residencia en función de los requisitos térmicos específicos de cada material de alimentación, según lo determinado por el análisis de laboratorio.

En última instancia, dominar la velocidad de rotación la transforma de un simple ajuste mecánico a una herramienta precisa para lograr la excelencia operativa.

Tabla de Resumen:

| Aspecto | Influencia en la Eficiencia Térmica |

|---|---|

| Velocidad de Rotación | Controla el tiempo de residencia del material en el horno |

| Demasiado Rápido | Tiempo de residencia corto, calentamiento incompleto, energía desperdiciada |

| Demasiado Lento | Tiempo de residencia largo, acumulación de material, transferencia de calor ineficiente |

| Velocidad Óptima | Asegura un procesamiento térmico completo, maximiza la eficiencia |

| Interacción con la Pendiente del Horno | Afecta la tasa de transporte y el tiempo de residencia |

| Flujo Contracorriente | Mejora la transferencia de calor cuando la velocidad está optimizada |

| Propiedades del Material | Determina el tiempo de residencia requerido para la absorción de calor específica |

Desbloquee el Rendimiento Máximo para su Horno Rotatorio con KINTEK

¿Tiene problemas con la transferencia de calor ineficiente o la calidad inconsistente del producto en sus operaciones de horno rotatorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos una línea de productos diversa que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que podemos satisfacer con precisión sus requisitos experimentales y de producción, ayudándole a optimizar las velocidades de rotación y mejorar la eficiencia térmica.

Contáctenos hoy para analizar cómo nuestras soluciones pueden impulsar el rendimiento de su laboratorio y reducir los costos de energía: ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente