En esencia, el proceso de usar un horno de sinterización dental es un tratamiento térmico altamente controlado que transforma una restauración dental frágil y preformada en su estado final de alta resistencia. Esto implica colocar la restauración (a menudo hecha de circonio) en el horno, donde se somete a un ciclo preciso y preprogramado de calentamiento y enfriamiento en una atmósfera controlada. Esto fusiona las partículas del material, haciendo que se densifique y logre su integridad estructural, color y translucidez deseadas.

La sinterización no es simplemente un proceso de calentamiento; es una transformación meticulosa. Su éxito depende del control preciso de la temperatura, el tiempo y la atmósfera para convertir una pieza premoldeada similar a la tiza en una prótesis dental duradera, biocompatible y estética.

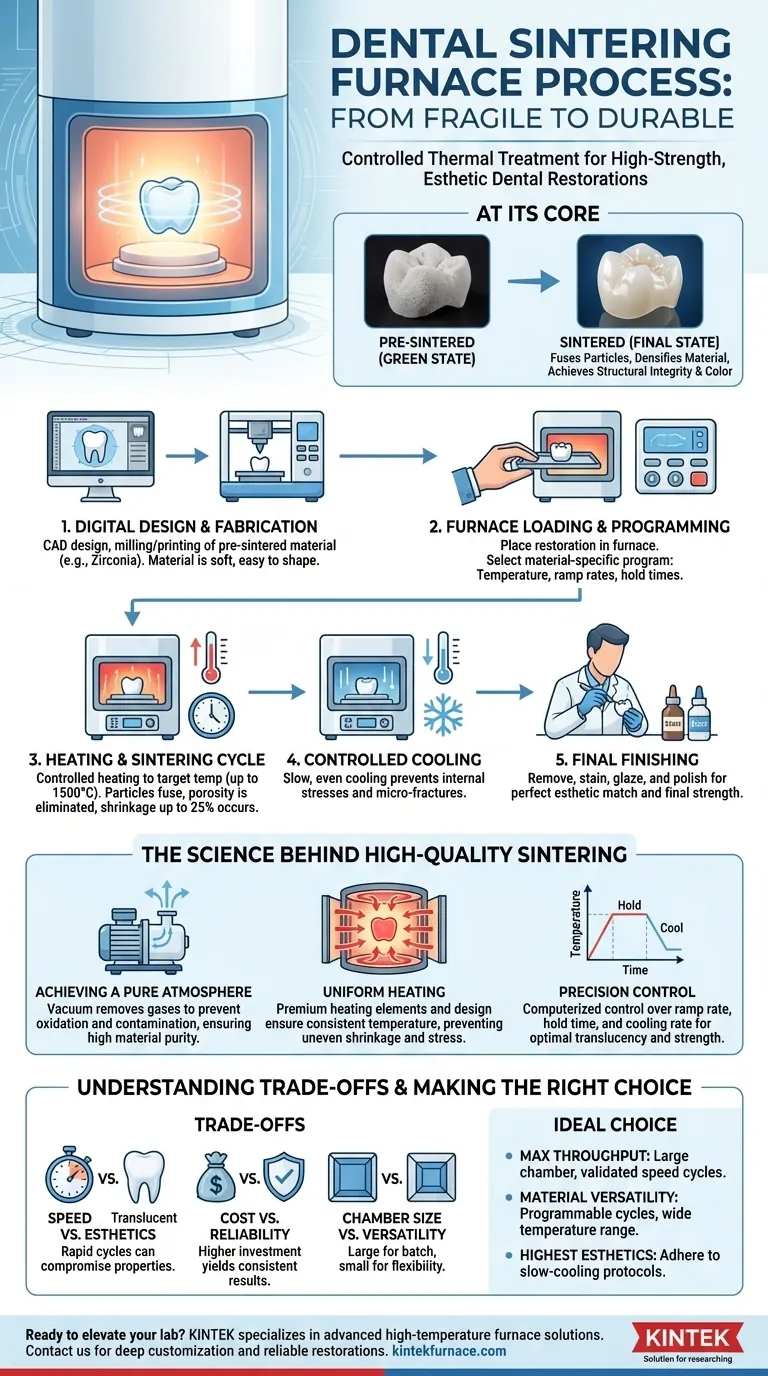

El flujo de trabajo de sinterización paso a paso

El horno de sinterización es un componente crítico en un flujo de trabajo de odontología digital más amplio. La calidad del producto final depende de la ejecución precisa de cada paso.

Paso 1: Diseño y fabricación digital

Antes de que el horno se encienda, la restauración se diseña utilizando software CAD (Diseño Asistido por Computadora). Este archivo digital se envía luego a una fresadora o impresora 3D, que talla o construye la restauración a partir de un bloque de material presinterizado, más comúnmente circonio.

En este estado presinterizado, el material es blando y similar a la tiza, lo que facilita su fresado con precisión.

Paso 2: Carga y programación del horno

La restauración "en verde" fresada se coloca cuidadosamente en el horno de sinterización, generalmente en una bandeja o crisol especializado.

Luego, el técnico selecciona el programa correcto en el panel de control computarizado del horno. Este programa es específico para el material que se está utilizando, ya que los diferentes tipos de circonio u otras cerámicas requieren temperaturas de calentamiento, velocidades de rampa y tiempos de mantenimiento únicos.

Paso 3: El ciclo de calentamiento y sinterización

El horno inicia el ciclo, elevando lentamente la temperatura a una "velocidad de rampa" controlada. Este calentamiento gradual previene el choque térmico, que podría agrietar la restauración.

Una vez que alcanza la temperatura de sinterización objetivo (que puede ser superior a 1500 °C para el circonio), el horno mantiene esta temperatura durante un período específico. Durante esta fase, las partículas del material se fusionan, eliminando la porosidad y haciendo que la restauración se contraiga hasta un 25% y se endurezca significativamente.

Paso 4: Enfriamiento controlado

La fase de enfriamiento es tan crítica como la fase de calentamiento. El horno debe bajar la temperatura lenta y uniformemente para evitar el desarrollo de tensiones internas y microfracturas en la cerámica recién endurecida.

Paso 5: Acabado final

Una vez completado el ciclo y enfriada completamente la restauración, se retira del horno. Ahora ha alcanzado su tamaño, resistencia y tonalidad finales. El paso final implica pequeños ajustes, tinción, glaseado y pulido para que coincida perfectamente con los dientes naturales del paciente.

La ciencia detrás de la sinterización de alta calidad

Comprender la tecnología dentro del horno revela por qué este proceso es tan fundamental para producir restauraciones confiables.

Lograr una atmósfera pura

Muchos hornos avanzados crean un vacío dentro de la cámara antes de que comience el ciclo de calentamiento. Esto elimina gases atmosféricos como el oxígeno que pueden causar oxidación y contaminar el material, especialmente al sinterizar metales o aleaciones sensibles. Esto asegura una alta pureza del material y mejora sus propiedades mecánicas finales.

Calentamiento uniforme para la integridad estructural

La función principal de un horno de calidad es proporcionar un calor perfectamente uniforme. Los puntos fríos o calientes en la cámara causan una contracción desigual, creando una tensión interna que puede conducir a una falla catastrófica de la restauración más adelante.

Los elementos calefactores de alta calidad, como los fabricados con carburo de silicio, y un diseño inteligente del horno son fundamentales para garantizar que cada parte de la restauración se caliente exactamente a la misma temperatura al mismo tiempo.

La importancia del control de precisión

Los hornos modernos están computerizados por una razón. Gestionan con precisión la velocidad de rampa (qué tan rápido sube la temperatura), el tiempo de mantenimiento a la temperatura máxima y la velocidad de enfriamiento. Esta "receta" es vital para lograr la translucidez, resistencia y color especificados del material.

Comprendiendo las compensaciones

Si bien los hornos modernos están altamente automatizados, el operador aún debe tomar decisiones críticas que equilibren la eficiencia con la calidad.

Velocidad vs. Estética final

Muchos hornos ofrecen ciclos de sinterización "rápidos" o de "velocidad" que pueden reducir drásticamente el tiempo de procesamiento. Si bien esto mejora la productividad de un laboratorio, estos ciclos rápidos a veces pueden resultar en una menor translucidez o una resistencia ligeramente comprometida en comparación con el ciclo estándar y más lento del fabricante.

Costo de inversión vs. Fiabilidad

Un horno de alta gama con elementos calefactores premium, una bomba de vacío y controles avanzados representa una inversión de capital significativa. Sin embargo, este costo a menudo se justifica por una mayor confiabilidad, resultados consistentes y menos restauraciones fallidas, lo que impacta directamente la rentabilidad y la reputación de un laboratorio dental.

Tamaño de la cámara vs. Versatilidad

Una cámara grande permite a un laboratorio sinterizar muchas restauraciones a la vez, maximizando el rendimiento. Sin embargo, un horno más pequeño puede calentarse más rápido y ser más eficiente energéticamente para casos de una sola unidad, ofreciendo más flexibilidad para trabajos urgentes.

Tomando la decisión correcta para su objetivo

El proceso de sinterización ideal es aquel que se alinea con los objetivos específicos del laboratorio dental y los requisitos del caso.

- Si su enfoque principal es el rendimiento máximo: Priorice un horno con una cámara grande y confiable y ciclos de velocidad validados para procesar casos por lotes de manera eficiente.

- Si su enfoque principal es la versatilidad del material: Elija un horno con ciclos totalmente programables y un amplio rango de temperatura para manejar diferentes generaciones de circonio, e.max (disilicato de litio) y otros materiales cerámicos.

- Si su enfoque principal es la estética más alta posible: Adhiérase estrictamente a los protocolos de enfriamiento lento recomendados por el fabricante del material, ya que está comprobado que esto produce las mejores propiedades ópticas y resistencia.

Dominar el proceso de sinterización le permite traducir consistentemente un diseño digital en una restauración dental fuerte, hermosa y duradera.

Tabla resumen:

| Paso | Descripción | Factores clave |

|---|---|---|

| 1. Diseño y fabricación digital | Diseño CAD y fresado de material presinterizado (p. ej., circonio) | Precisión en el fresado, tipo de material |

| 2. Carga y programación del horno | Colocar la restauración en el horno; seleccionar el programa específico del material | Selección del programa, velocidad de rampa, temperatura |

| 3. Ciclo de calentamiento y sinterización | Calentamiento controlado para fusionar partículas, densificar material | Temperatura (hasta 1500 °C), tiempo de mantenimiento, calentamiento uniforme |

| 4. Enfriamiento controlado | Enfriamiento gradual para prevenir tensiones y fracturas | Velocidad de enfriamiento, control de la atmósfera |

| 5. Acabado final | Ajustar, teñir, glasear y pulir la restauración | Coincidencia estética, verificación de resistencia |

¿Listo para elevar el proceso de sinterización de su laboratorio dental? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con una excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus necesidades experimentales únicas, asegurando restauraciones dentales confiables y de alta resistencia. Contáctenos hoy para discutir cómo nuestras soluciones de hornos a medida pueden mejorar su productividad y calidad.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio