Para ser precisos, el revenido al vacío previene la decoloración al eliminar el oxígeno atmosférico necesario para que ocurra la oxidación. Al calentar el material en un casi vacío, la reacción química que forma una capa de óxido descolorida en la superficie del metal se ve efectivamente privada de su ingrediente clave, preservando el acabado original y la integridad estructural del material.

La ausencia de oxígeno en un horno de vacío es la clave. Desplaza el objetivo de simplemente gestionar reacciones superficiales impredecibles a lograr un control preciso y repetible sobre las propiedades finales del material, asegurando tanto la calidad visual como la estructural.

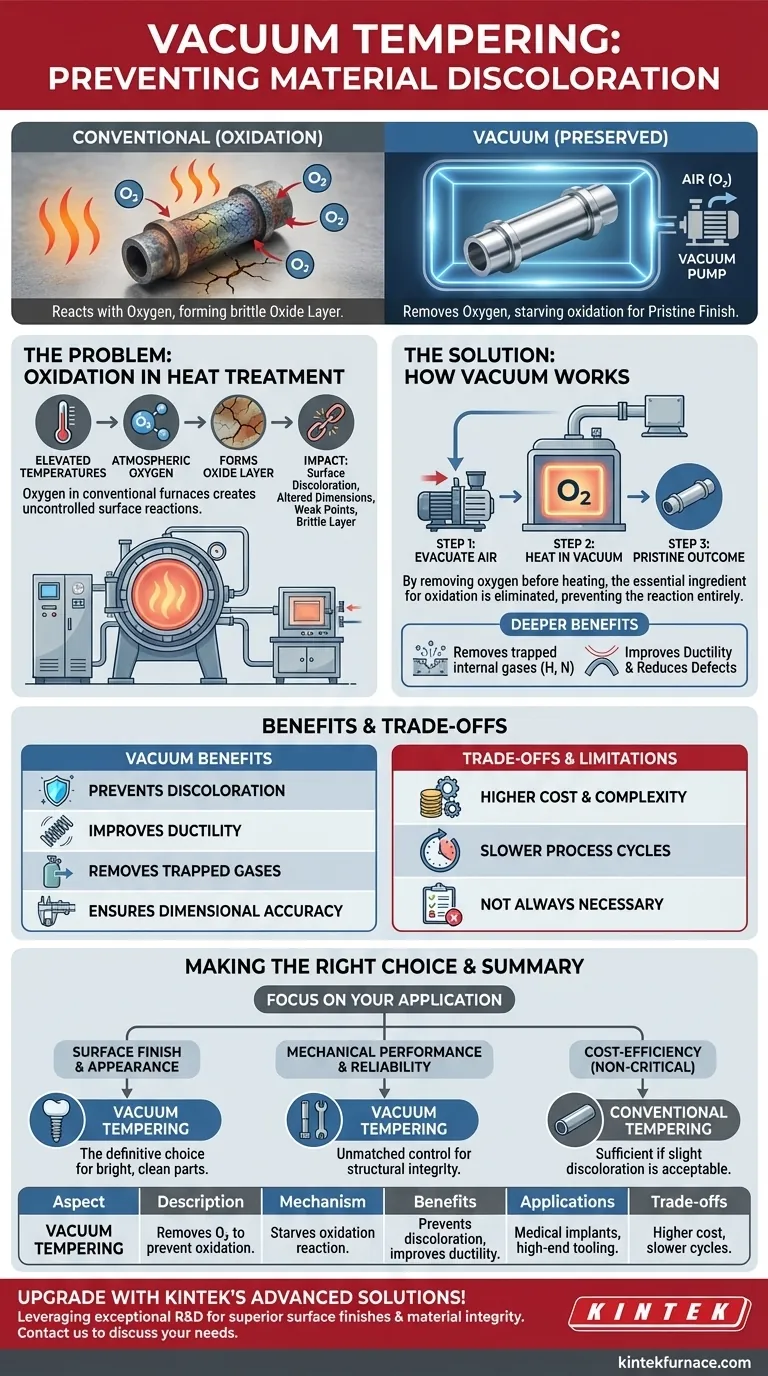

El Problema Fundamental: Oxidación en el Tratamiento Térmico

Para entender por qué el vacío es tan efectivo, primero debemos comprender el problema que resuelve. La decoloración observada después del tratamiento térmico convencional es un resultado directo de la oxidación.

¿Qué es la Oxidación?

A temperaturas elevadas, los metales como el acero se vuelven altamente reactivos con los elementos del aire. La reacción más significativa es con el oxígeno.

Esta reacción forma una fina capa de óxido metálico en la superficie del material. Esta capa de óxido es lo que usted percibe como decoloración, cascarilla o deslustre.

El Impacto de una Superficie Contaminada

Esta capa de óxido no es solo un problema estético. Es un material cerámico nuevo, a menudo quebradizo, formado sobre su pieza metálica.

Esta capa puede alterar las dimensiones precisas de un componente, desprenderse durante el uso y crear un punto débil para que comiencen grietas o corrosión. Compromete fundamentalmente las propiedades superficiales previstas del material.

El Desafío de la Atmósfera Convencional

El aire estándar tiene aproximadamente un 78% de nitrógeno y un 21% de oxígeno, con trazas de otros gases y vapor de agua.

Cuando una pieza se calienta en un horno convencional, está bañada en esta atmósfera reactiva. El resultado es una reacción química incontrolada y a menudo indeseable en la superficie de la pieza, lo que conduce a la oxidación y la decoloración.

Cómo el Vacío Proporciona la Solución

Un horno de vacío funciona cambiando fundamentalmente el entorno. En lugar de intentar gestionar los gases reactivos, los elimina casi por completo.

Eliminación de los Reactivos

La función principal de la bomba de vacío es evacuar el aire de la cámara del horno antes de que comience el ciclo de calentamiento.

Al eliminar el oxígeno, el proceso elimina el componente esencial necesario para la oxidación. Sin átomos de oxígeno disponibles, la capa de óxido simplemente no puede formarse, incluso a altas temperaturas de revenido.

Preservación de una Superficie Prístina

El resultado directo es un componente que sale del horno con la misma superficie limpia y brillante que tenía al entrar.

Esto es fundamental para piezas donde la apariencia es importante, como implantes médicos o herramientas de alta gama, y para componentes que requieren tolerancias dimensionales estrictas donde cualquier cascarilla superficial es inaceptable.

Mejora de las Propiedades del Material Más Profundas

Los beneficios de un entorno de vacío se extienden más allá de la superficie. Un vacío fuerte también puede extraer gases disueltos, como hidrógeno y nitrógeno, desde el interior del metal.

La eliminación de estos gases atrapados puede mejorar significativamente la ductilidad del material y reducir el riesgo de defectos internos o fragilización por hidrógeno. Esto da como resultado una pieza que no solo es visualmente perfecta, sino también estructuralmente superior.

Comprender las Compensaciones

Si bien el revenido al vacío ofrece resultados superiores, es esencial reconocer las compensaciones involucradas en el proceso. La objetividad requiere reconocer sus limitaciones.

Costo y Complejidad del Equipo

Los hornos de vacío son significativamente más complejos y caros que sus homólogos de atmósfera convencional. Requieren bombas de vacío robustas, sellos precisos y sistemas de control sofisticados, todo lo cual aumenta la inversión de capital y los costos de mantenimiento.

Ciclos de Proceso Más Lentos

Lograr un vacío profundo requiere tiempo. La fase de bombeo (pump-down) se suma al tiempo total del ciclo para cada lote, lo que podría reducir el rendimiento en comparación con un horno atmosférico simple.

No es una Necesidad Universal

Para muchas piezas de acero con bajo contenido de carbono donde el acabado superficial no es una preocupación primordial y una ligera capa de óxido es aceptable o incluso deseable para la adhesión de la pintura, el revenido convencional es una solución más rentable y rápida.

Tomar la Decisión Correcta para su Aplicación

La selección del proceso de tratamiento térmico correcto depende totalmente de los requisitos de su producto final.

- Si su enfoque principal es el acabado superficial y la apariencia: El revenido al vacío es la opción definitiva para garantizar una pieza brillante, limpia y sin oxidar justo al salir del horno.

- Si su enfoque principal es el rendimiento mecánico y la fiabilidad: El proceso de vacío ofrece un control inigualable, previniendo capas de óxido quebradizas y eliminando gases atrapados que pueden comprometer la integridad estructural.

- Si su enfoque principal es la rentabilidad en piezas no críticas: El revenido convencional puede ser suficiente, siempre que se acepten cierta decoloración superficial y un posible post-procesamiento (como limpieza o granallado).

En última instancia, elegir un proceso de vacío es una inversión en certeza: ofrece una calidad predecible desde la superficie hasta el núcleo.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Mecanismo | Elimina el oxígeno para prevenir la oxidación, preservando el acabado y la integridad estructural del material. |

| Beneficios | Previene la decoloración, mejora la ductilidad, elimina gases atrapados y garantiza la precisión dimensional. |

| Aplicaciones | Ideal para implantes médicos, herramientas de alta gama y piezas que requieren tolerancias estrictas y atractivo visual. |

| Compensaciones | Mayor costo del equipo, ciclos de proceso más lentos y puede no ser necesario para piezas no críticas. |

¡Mejore su proceso de tratamiento térmico con las soluciones avanzadas de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, ofrecemos a diversos laboratorios hornos de alta temperatura como Hornos de Muffle, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un ajuste preciso para sus necesidades experimentales únicas, garantizando acabados superficiales e integridad del material superiores. ¡Contáctenos hoy para discutir cómo podemos mejorar sus resultados!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase