La respuesta definitiva es que no existe un calendario único y universal para calibrar un horno de sinterización de zirconia. La frecuencia correcta la determina su modelo de horno específico, su nivel de uso y las recomendaciones explícitas del fabricante. Seguir las pautas del manual de usuario es el punto de partida esencial para cualquier protocolo de calibración.

Su desafío principal no es encontrar un número mágico para la frecuencia de calibración. Se trata de cambiar su mentalidad de ver la calibración como una tarea periódica a tratarla como un proceso continuo de control de calidad que protege directamente la resistencia, el ajuste y la estética de cada restauración de zirconia que produce.

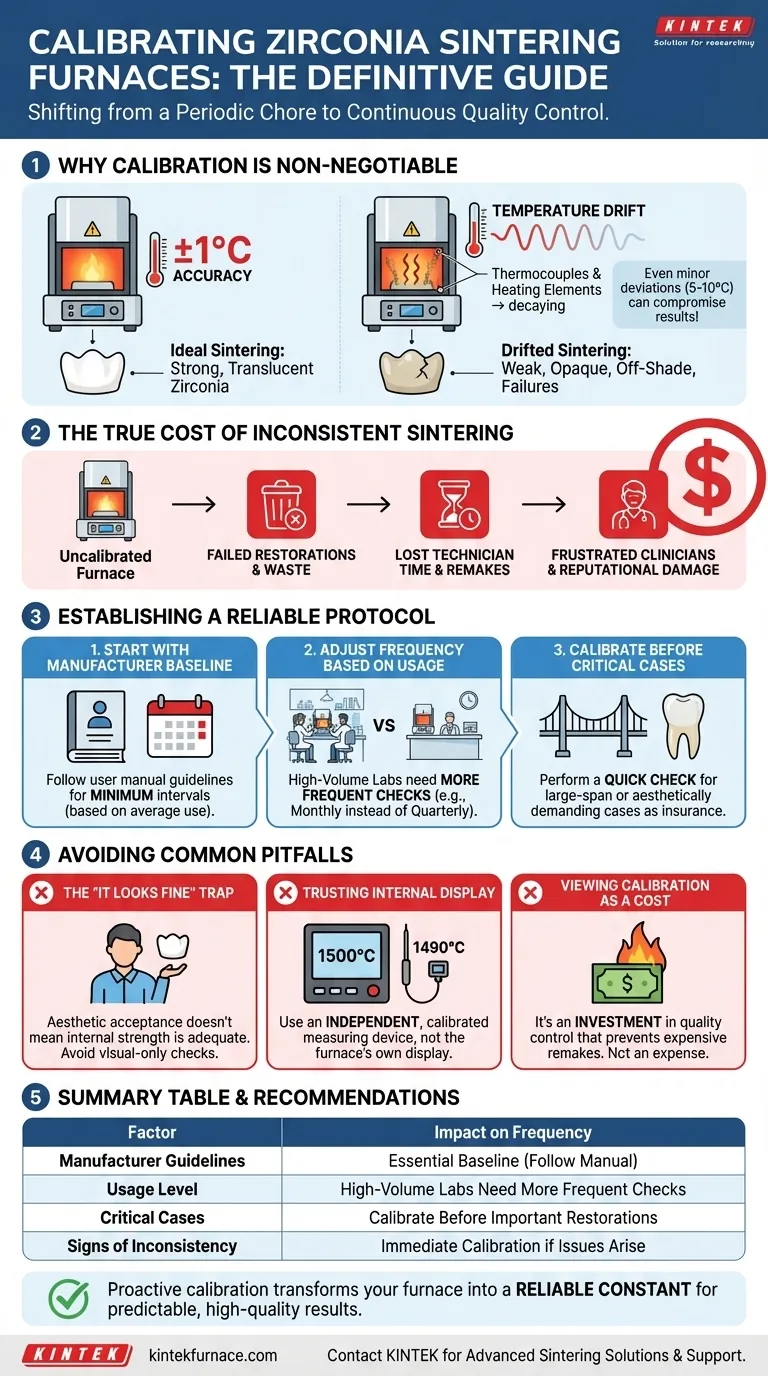

Por qué la calibración no es negociable para la zirconia

El éxito de una restauración de zirconia depende fundamentalmente de lograr un perfil de temperatura preciso durante el ciclo de sinterización. Incluso desviaciones menores pueden provocar fallos catastróficos que no siempre son visibles de inmediato.

El papel crítico de la precisión de la temperatura

Los hornos de sinterización modernos a menudo presumen de una precisión de temperatura de ±1℃. Esto no es un truco de marketing; es una necesidad técnica.

La zirconia experimenta transformaciones de fase a temperaturas específicas. Si el horno funciona demasiado frío, el material no alcanzará la densidad completa, lo que resultará en una restauración débil y opaca. Si funciona demasiado caliente, puede provocar crecimiento de grano, lo que reduce la resistencia y puede afectar el tono final.

Comprender la "Deriva de Temperatura"

Un horno no permanece estable indefinidamente. Los componentes responsables de medir y generar calor —termopares y elementos calefactores— se degradan con el tiempo.

Esta disminución gradual de la precisión se conoce como "deriva de temperatura". Un horno que era perfectamente preciso el mes pasado puede tener una desviación de 5 a 10 °C este mes, lo que es más que suficiente para comprometer sus resultados.

El verdadero coste de la sinterización inconsistente

Un horno no calibrado conduce directamente al desperdicio de recursos y al daño reputacional.

Los costes se manifiestan como restauraciones fallidas, desperdicio de material, tiempo perdido del técnico en rehacer trabajos y clínicos frustrados que pierden la confianza en la consistencia de su laboratorio.

Establecer un protocolo de calibración fiable

En lugar de buscar una respuesta única para todos, debe crear un protocolo adaptado a las condiciones específicas de su laboratorio. Esto implica una combinación de la orientación del fabricante y la observación del mundo real.

Comience con la línea de base del fabricante

El manual del usuario de su horno es su fuente principal de verdad. El fabricante ha probado el equipo exhaustivamente y proporciona un intervalo de calibración recomendado basado en el uso promedio. Siga esta guía como su mínimo absoluto.

Ajuste la frecuencia según el uso

Un laboratorio que utiliza su horno para varios ciclos todos los días experimentará una degradación más rápida de los componentes que un laboratorio que realiza un ciclo un día sí y otro no.

Si usted es un laboratorio de alto volumen, debe acortar el intervalo entre calibraciones. Por ejemplo, si el manual sugiere calibración trimestral, es posible que deba pasar a un horario mensual o incluso quincenal para garantizar la consistencia.

Cuándo calibrar antes de un solo uso

Para casos altamente críticos o complejos, como puentes de tramo grande o restauraciones anteriores estéticamente exigentes, realizar una comprobación rápida de calibración antes del ciclo es una forma prudente de seguro. Esto asegura que los casos más importantes se sintericen en condiciones ideales.

Comprender los errores comunes

Muchos laboratorios bien intencionados caen en trampas que socavan su control de calidad. Reconocer estos escollos es el primer paso para evitarlos.

La trampa del "Parece bien"

Confiar en una simple inspección visual de una corona sinterizada es peligroso. Una restauración puede parecer estéticamente aceptable y al mismo tiempo tener tensiones internas o resistencia a la flexión comprometida, lo que la hace propensa a fallos prematuros en la boca del paciente.

Confiar en la pantalla interna del horno

El propósito de la calibración es verificar que la temperatura reportada en la pantalla del horno coincida con la temperatura real dentro de la cámara.

No puede utilizar la pantalla del propio horno para comprobar su precisión. La calibración requiere un dispositivo de medición independiente y debidamente calibrado para obtener una lectura objetiva.

Ver la calibración como un coste

La tarifa de un técnico cualificado o el tiempo que se tarda en realizar una calibración es mínimo en comparación con el coste de rehacer un solo trabajo.

Enmarcar la calibración como una inversión necesaria en control de calidad, en lugar de un gasto operativo, es crucial. Evita costes mucho mayores más adelante.

Tomar la decisión correcta para su laboratorio

Utilice estas pautas para crear una estrategia de calibración que asegure resultados predecibles y de alta calidad para sus necesidades operativas específicas.

- Si usted es un laboratorio nuevo o tiene un horno nuevo: Siga estrictamente el manual del fabricante para establecer una línea base de rendimiento y mantener su garantía.

- Si usted es un laboratorio de producción de gran volumen: Calibre con más frecuencia que la recomendación mínima, ajustando su horario según la estabilidad y consistencia de sus resultados.

- Si sus resultados parecen repentinamente inconsistentes (astillado, mal ajuste o tonos incorrectos): Deténgase y calibre inmediatamente. Un horno no calibrado es la causa más probable.

La calibración proactiva transforma su horno de sinterización de una variable potencial a una constante fiable, garantizando resultados predecibles y de alta calidad cada vez.

Tabla de resumen:

| Factor | Impacto en la frecuencia de calibración |

|---|---|

| Directrices del fabricante | Línea de base esencial; siga el manual del usuario para los intervalos mínimos |

| Nivel de uso | Los laboratorios de alto volumen necesitan comprobaciones más frecuentes (p. ej., mensual frente a trimestral) |

| Casos críticos | Calibrar antes de restauraciones importantes como puentes o dientes anteriores |

| Signos de inconsistencia | Calibración inmediata si surgen problemas como astillamiento o mal ajuste |

Asegure que su horno de sinterización de zirconia ofrezca resultados consistentes y de alta calidad con las soluciones avanzadas de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a los laboratorios dentales hornos de alta temperatura fiables, incluidos hornos de Muffle, Tubo, Rotatorios, Vacío y Atmósfera, y sistemas CVD/PECVD, todos respaldados por una sólida personalización profunda para satisfacer sus necesidades únicas. Contáctenos hoy para optimizar su estrategia de calibración y mejorar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia