En la fabricación de células solares, la Deposición Química de Vapor (CVD) es la técnica fundamental utilizada para construir las capas funcionales críticas, ultradelgadas, de un dispositivo fotovoltaico. Deposita con precisión materiales —desde la capa principal de absorción de luz hasta recubrimientos que mejoran el rendimiento— sobre un sustrato. Este control a nivel atómico sobre el espesor y la composición de la película es esencial para optimizar la eficiencia y la rentabilidad de la célula.

El CVD y sus variantes son indispensables para las células solares modernas porque permiten la construcción precisa de películas delgadas. Este control se traduce directamente en una mayor absorción de la luz solar, un mejor flujo de electrones y, en última instancia, una mayor eficiencia de conversión de energía y durabilidad.

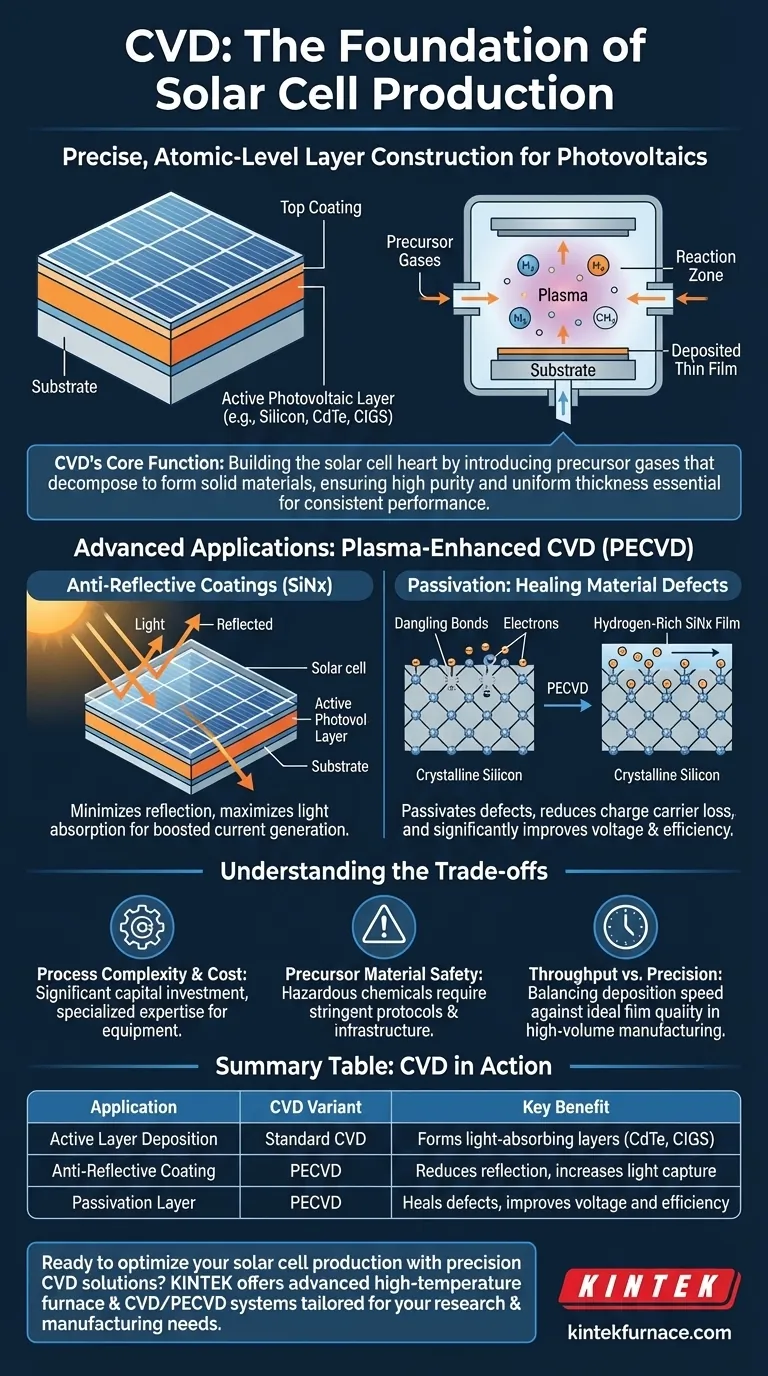

La Función Principal: Construir una Célula Solar Capa por Capa

El papel principal del CVD en este contexto es construir el corazón funcional de la célula solar. Lo logra introduciendo gases precursores en una cámara de reacción, los cuales se descomponen y depositan un material sólido sobre el sustrato de la célula solar.

Deposición de la Capa Fotovoltaica Activa

Para muchas células solares de película delgada, el CVD es el proceso utilizado para crear la capa misma que absorbe la luz solar y la convierte en electricidad.

Esta capa activa puede estar hecha de diversos materiales fotovoltaicos, incluyendo silicio, telururo de cadmio (CdTe), o selenuro de cobre, indio y galio (CIGS).

Logrando Alta Pureza y Uniformidad

El proceso CVD permite un control excepcionalmente preciso de la tasa de deposición. Esto asegura que la película resultante tenga un espesor y una pureza altamente uniformes en todo el sustrato.

Esta uniformidad es crítica para un rendimiento constante y predecible, ya que las variaciones en el espesor o las impurezas pueden degradar gravemente la eficiencia de una célula solar.

Aplicaciones Avanzadas: CVD Mejorada por Plasma (PECVD)

Una variante específica y ampliamente utilizada, la Deposición Química de Vapor Mejorada por Plasma (PECVD), se ha convertido en la piedra angular de la fabricación moderna de células solares, particularmente para células de silicio cristalino. Utiliza un plasma para energizar los gases precursores, permitiendo que el proceso de deposición ocurra a temperaturas mucho más bajas.

Aplicación de Recubrimientos Antirreflectantes

La luz solar que se refleja en la superficie de una célula solar es energía desperdiciada. El PECVD se utiliza para depositar un recubrimiento antirreflectante, más comúnmente nitruro de silicio ($\text{SiN}_{\text{x}}$), sobre la parte superior de la célula.

Esta capa microscópicamente delgada está diseñada para minimizar la reflexión y maximizar la cantidad de luz que ingresa al material fotovoltaico activo, impulsando directamente la generación de corriente.

Pasivación: Curación de Defectos del Material

Más allá de la óptica, la película de nitruro de silicio cumple una segunda función electrónica crucial: la pasivación. La película rica en hidrógeno "cura" eficazmente los defectos en la estructura cristalina del silicio, como los enlaces no saturados.

Al neutralizar estos defectos, la película reduce las posibilidades de que los portadores de carga (electrones) queden atrapados y se pierdan. Esto mejora la movilidad de los portadores de carga y aumenta significativamente el voltaje y la eficiencia general de la célula.

Comprendiendo las Compensaciones

Aunque es potente, el CVD no está exento de complejidades. Comprender sus limitaciones es clave para apreciar su papel en la fabricación.

Complejidad del Proceso y Costo

El equipo de CVD, especialmente los sistemas PECVD, involucra cámaras de vacío sofisticadas, sistemas de suministro de gas y fuentes de energía. Esto representa una inversión de capital significativa y requiere experiencia especializada para operar y mantener.

Seguridad de los Materiales Precursores

Los productos químicos utilizados como precursores en el CVD pueden ser peligrosos, tóxicos o inflamables. Esto requiere protocolos de seguridad estrictos, procedimientos de manipulación e infraestructura, lo que aumenta la complejidad operativa.

Rendimiento frente a Precisión

El CVD ofrece una precisión inigualable, pero puede ser un proceso relativamente lento. En la fabricación de gran volumen, existe una compensación constante entre la velocidad de deposición (rendimiento) y la calidad ideal de la película depositada.

Tomar la Decisión Correcta para su Objetivo

La aplicación específica del CVD depende directamente del tipo de célula solar que se está produciendo y de las características de rendimiento deseadas.

- Si su enfoque principal es producir células de silicio cristalino de alta eficiencia: El PECVD es innegociable para depositar las capas antirreflectantes y de pasivación de nitruro de silicio que maximizan el rendimiento.

- Si su enfoque principal es la fabricación de células solares de película delgada: Un proceso CVD adecuado es la tecnología central para depositar la capa principal de absorción de luz, como CdTe o CIGS.

- Si su enfoque principal es optimizar el costo por vatio: La elección de la variante de CVD se convierte en un equilibrio crítico entre la velocidad de deposición, la calidad de la película y el costo del equipo para reducir los gastos de fabricación.

En última instancia, dominar el CVD es dominar la capacidad de diseñar la absorción de luz y el flujo de electrones a escala atómica: la esencia misma de la eficiencia fotovoltaica.

Tabla de Resumen:

| Aplicación | Variante de CVD | Beneficio Clave |

|---|---|---|

| Deposición de Capa Activa | CVD Estándar | Forma capas de absorción de luz (p. ej., CdTe, CIGS) |

| Recubrimiento Antirreflectante | PECVD | Reduce la reflexión, aumenta la captura de luz |

| Capa de Pasivación | PECVD | Repara defectos, mejora el voltaje y la eficiencia |

¿Listo para optimizar su producción de células solares con soluciones CVD de precisión? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar sistemas avanzados de hornos de alta temperatura, incluidos sistemas CVD/PECVD, adaptados a laboratorios centrados en el desarrollo fotovoltaico. Nuestras capacidades de personalización profunda aseguran que satisfacemos sus necesidades experimentales únicas, mejorando la eficiencia y la durabilidad en la fabricación de células solares. Contáctenos hoy para discutir cómo nuestras soluciones pueden elevar sus procesos de investigación y fabricación.

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué métodos se utilizan para analizar y caracterizar muestras de grafeno? Descubra las técnicas clave para un análisis preciso de materiales

- ¿Por qué se requiere un sistema PECVD de alta precisión en ACSM? Habilita la fabricación aditiva a escala atómica a baja temperatura

- ¿Cuáles son las ventajas técnicas de usar un sistema CVD? Optimizar el crecimiento de nanotubos de carbono para la conductividad térmica

- ¿Cómo contribuye un sistema PECVD a las capas de (n)poli-Si? Explicación del dopaje in situ de alto rendimiento

- ¿Cuál es la función de un sistema PECVD en la pasivación de células solares de silicio UMG? Mejora la eficiencia con hidrógeno