En resumen, la composición de la película en PECVD se controla gestionando con precisión los caudales y las proporciones de los gases precursores introducidos en la cámara de deposición. Al ajustar la mezcla de estos gases, usted determina directamente qué elementos químicos están disponibles para formar la película delgada, lo que le permite crear materiales con estequiometrías y propiedades específicas.

Si bien las proporciones de los gases precursores son el control principal de la composición química, lograr una película funcional y de alta calidad requiere un enfoque holístico. El verdadero arte de la PECVD radica en equilibrar los flujos de gas con parámetros secundarios como la potencia del plasma y la temperatura, ya que cada variable influye en las demás.

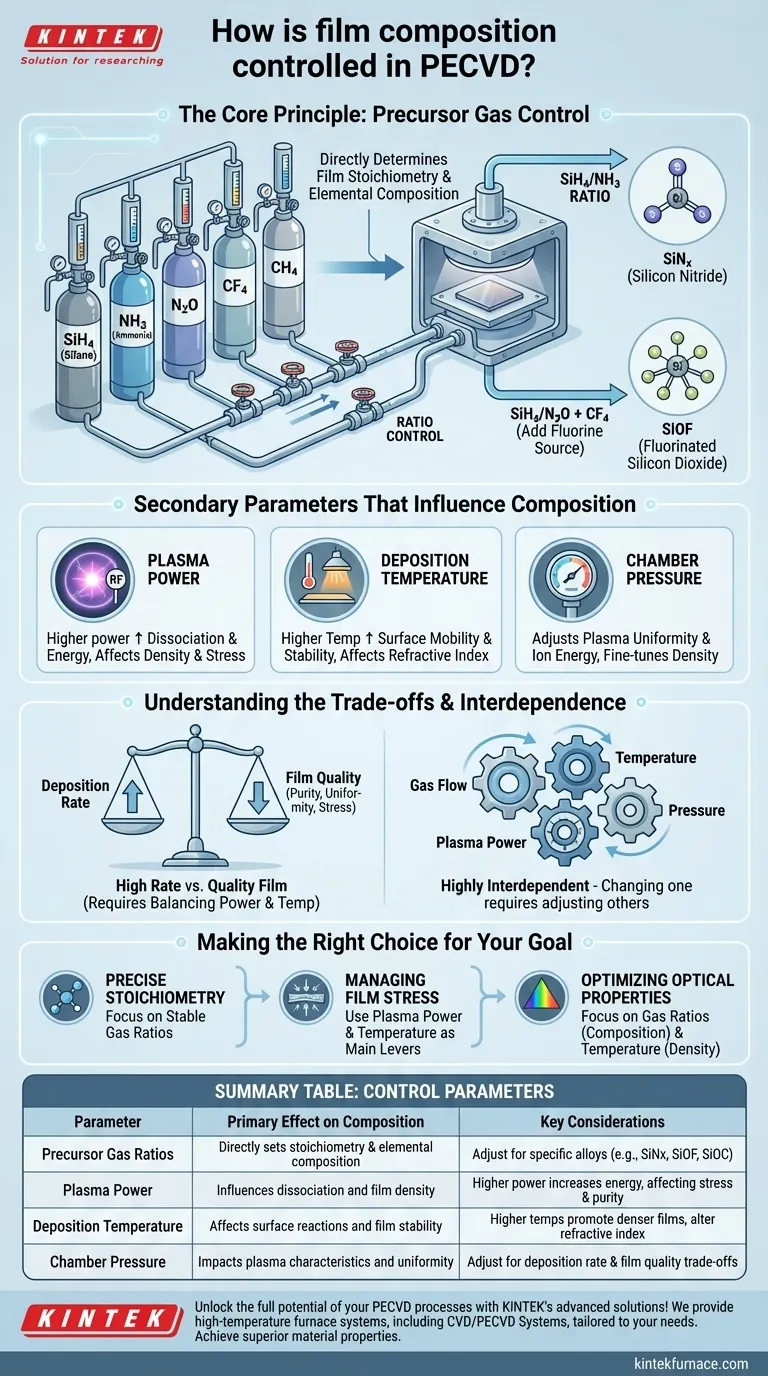

El principio fundamental: control del gas precursor

La función fundamental de la PECVD es descomponer moléculas gaseosas (precursores) y depositarlas como una película sólida. La composición de esa película es el resultado directo de los elementos constructivos que usted proporciona.

El papel de los caudales y las proporciones de los gases

La proporción de los diferentes gases precursores es la palanca más directa que puede accionar para controlar la estequiometría, que es la relación cuantitativa entre los elementos de un compuesto.

Por ejemplo, al depositar nitruro de silicio (SiNx), la proporción de un gas que contiene silicio (como el silano, SiH4) y un gas que contiene nitrógeno (como el amoníaco, NH3) determinará la proporción final de Si a N en la película. Esto, a su vez, influye en gran medida en las propiedades eléctricas y mecánicas de la película.

Introducción de nuevos elementos para propiedades ajustadas

Más allá de la estequiometría básica, puede introducir gases adicionales para incorporar intencionadamente nuevos elementos y crear aleaciones avanzadas.

Esta técnica amplía el rango de propiedades de película alcanzables. La adición de un gas que contiene flúor puede producir dióxido de silicio fluorado (SiOF), que tiene una constante dieléctrica más baja. De manera similar, la introducción de una fuente de carbono puede producir oxicarburo de silicio (SiOC), un material duro y químicamente resistente.

Parámetros secundarios que influyen en la composición

Si bien el flujo de gas establece los ingredientes disponibles, otros parámetros del proceso determinan cómo reaccionan e incorporan esos ingredientes en la película. Son críticos para afinar propiedades como la densidad, la pureza y la tensión.

Potencia del plasma

La potencia de RF aplicada para crear el plasma determina la energía disponible para descomponer las moléculas de gas precursor.

Una mayor potencia puede conducir a una disociación más completa de los gases, lo que puede alterar las especies que se incorporan a la película. Es un parámetro clave para controlar la densidad de la película y gestionar la tensión interna.

Temperatura de deposición

La temperatura del sustrato influye en la movilidad superficial de los átomos depositados y en la velocidad de las reacciones químicas superficiales.

Una temperatura más alta puede promover películas más densas y estables al dar a los átomos más energía para encontrar su lugar ideal en la estructura cristalina o amorfa. Esto puede afectar sutilmente la composición final y afectar significativamente propiedades como el índice de refracción.

Presión de la cámara

La presión de funcionamiento afecta el camino libre medio de las partículas y las características del plasma.

Ajustar la presión puede influir en la uniformidad de la deposición y en la energía con la que los iones golpean la superficie, lo que proporciona otra forma de afinar la densidad y composición de la película.

Comprendiendo las compensaciones

Controlar la composición de la película no es tan simple como establecer una proporción de gases. Cada ajuste de parámetro conlleva consecuencias que deben gestionarse.

Velocidad de deposición frente a calidad de la película

Aumentar los caudales de gas generalmente aumentará la velocidad de deposición, lo que le permitirá hacer crecer películas más gruesas más rápidamente.

Sin embargo, una velocidad de deposición muy alta puede conducir a películas de menor calidad con niveles de impurezas más altos, mala uniformidad o tensión desfavorable. El proceso debe proporcionar suficiente energía (a través del plasma y la temperatura) para que los gases suministrados reaccionen correctamente.

La interdependencia de las variables

Los parámetros en un proceso PECVD son altamente interdependientes. Cambiar uno casi siempre requerirá que ajuste otros para mantener el resultado deseado.

Por ejemplo, aumentar el flujo de gas podría requerir un aumento correspondiente en la potencia del plasma para asegurar que los gases se disocien completamente. No equilibrar estos factores puede conducir a reacciones químicas no deseadas o a una composición de película que se desvía de su objetivo.

Tomando la decisión correcta para su objetivo

La receta de su proceso debe guiarse por su objetivo principal para la película.

- Si su enfoque principal es la estequiometría precisa: Comience estableciendo proporciones de flujo de gas estables y repetibles como su línea de base.

- Si su enfoque principal es gestionar la tensión de la película: Utilice la potencia del plasma y la temperatura como sus principales palancas de ajuste, realizando solo ajustes menores en el flujo de gas.

- Si su enfoque principal es optimizar las propiedades ópticas: Concéntrese en la interacción entre las proporciones de gases (para la composición) y la temperatura (para la densidad) para controlar el índice de refracción.

En última instancia, dominar la composición de la película en PECVD consiste en comprender y controlar un sistema multivariable para lograr una propiedad de material específica.

Tabla resumen:

| Parámetro de control | Efecto principal en la composición de la película | Consideraciones clave |

|---|---|---|

| Proporciones de gas precursor | Establece directamente la estequiometría y la composición elemental | Ajustar SiH4/NH3 para SiNx; añadir gases para aleaciones como SiOF o SiOC |

| Potencia del plasma | Influye en la disociación y la densidad de la película | Mayor potencia aumenta la energía, afectando la tensión y la pureza |

| Temperatura de deposición | Afecta las reacciones superficiales y la estabilidad de la película | Temperaturas más altas promueven películas más densas y alteran el índice de refracción |

| Presión de la cámara | Impacta las características del plasma y la uniformidad | Ajustar para compensaciones entre la velocidad de deposición y la calidad de la película |

¡Libere todo el potencial de sus procesos PECVD con las soluciones avanzadas de KINTEK! Aprovechando nuestra excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, adaptados a sus necesidades experimentales únicas. Nuestras capacidades de personalización profunda garantizan un control preciso sobre la composición de la película, ayudándole a lograr propiedades de materiales superiores en semiconductores, óptica y más allá. ¡Contáctenos hoy para discutir cómo podemos mejorar sus resultados de deposición e impulsar la innovación en su investigación o producción!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura