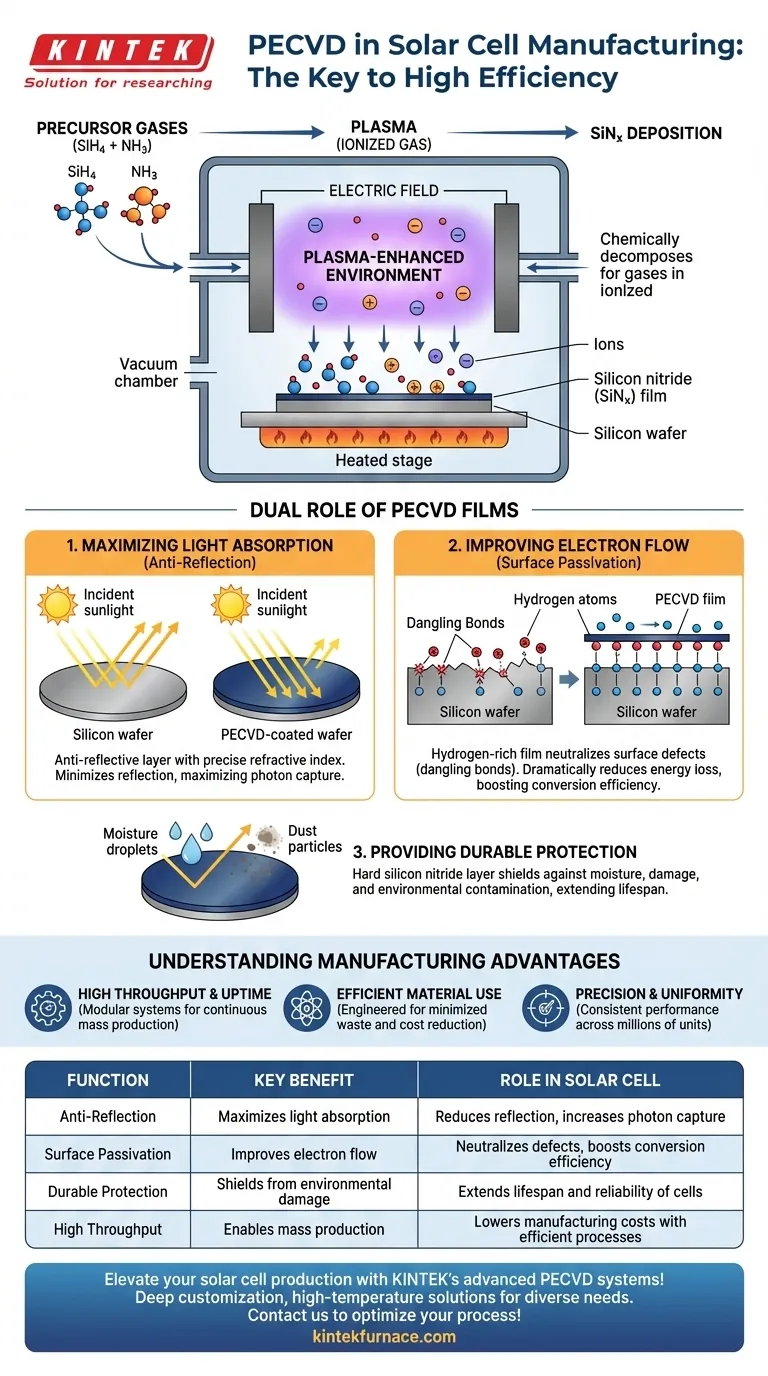

En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) se utiliza en la fabricación de células solares para depositar películas excepcionalmente delgadas y uniformes sobre obleas de silicio. Estas películas, principalmente de nitruro de silicio (SiNx), cumplen un doble propósito: actúan como recubrimiento antirreflectante para maximizar la absorción de la luz solar y como capa de pasivación para mejorar la eficiencia eléctrica de la célula.

El PECVD no es simplemente un paso de recubrimiento; es un proceso de ingeniería crítico que mejora directamente la capacidad de una célula solar tanto para capturar fotones como para convertirlos eficientemente en corriente eléctrica, haciéndolo indispensable para la producción fotovoltaica moderna y de alta eficiencia.

El Doble Papel de las Películas PECVD en la Eficiencia Solar

Las películas depositadas por PECVD no son capas pasivas. Mejoran activamente el rendimiento de la célula solar de dos maneras distintas y cruciales.

Función 1: Maximizar la Absorción de Luz (Antirreflexión)

Una oblea de silicio desnuda es naturalmente reflectante, lo que significa que refleja una porción de la luz solar antes de que pueda convertirse en electricidad.

El PECVD se utiliza para aplicar una capa precisa de nitruro de silicio. Esta película está diseñada para tener un índice de refracción específico que minimiza la reflexión de la luz en todo el espectro solar, asegurando que más fotones penetren en el material de silicio activo.

Función 2: Mejorar el Flujo de Electrones (Pasivación de Superficie)

La superficie de una oblea de silicio tiene imperfecciones microscópicas, a menudo denominadas "enlaces colgantes" o dislocaciones. Estos defectos pueden atrapar los electrones liberados por la luz solar, haciendo que pierdan su energía en forma de calor en lugar de contribuir a la corriente eléctrica.

Las películas de nitruro de silicio depositadas por PECVD son ricas en hidrógeno. Este hidrógeno "pasa" o neutraliza los defectos superficiales, curándolos efectivamente. Este proceso reduce drásticamente la pérdida de portadores de carga, lo que aumenta directamente la eficiencia de conversión general de la célula.

Función 3: Proporcionar Protección Duradera

Además de sus funciones ópticas y eléctricas, la capa dura de nitruro de silicio proporciona un recubrimiento duradero que protege la sensible superficie de silicio de la humedad, el daño por manipulación y la contaminación ambiental durante la vida útil del panel solar.

Cómo el Proceso PECVD Logra Esto

La precisión del PECVD es lo que lo hace tan valioso. El proceso tiene lugar en un entorno altamente controlado para construir la película capa por capa molecular.

El Entorno Asistido por Plasma

Todo el proceso ocurre dentro de una cámara de vacío a muy baja presión. Se aplica un campo eléctrico cíclico entre dos electrodos dentro de la cámara.

Uso de Gases Precursores

Se introduce en la cámara una mezcla cuidadosamente controlada de gases precursores. Para crear nitruro de silicio (SiNx), estos gases son típicamente silano (SiH4) y amoníaco (NH3), a menudo mezclados con gases portadores inertes.

Formación de la Película Delgada

El campo eléctrico energiza la mezcla de gases, despojando electrones de las moléculas de gas y creando un gas ionizado y brillante conocido como plasma.

Este plasma altamente reactivo descompone químicamente los gases precursores. Los iones resultantes son entonces atraídos hacia la superficie de la oblea de silicio, donde se unen y acumulan la película delgada, densa y excepcionalmente uniforme. Esta "asistencia de plasma" permite que la deposición ocurra a temperaturas más bajas que el CVD tradicional, lo cual es fundamental para preservar las delicadas propiedades de la célula solar.

Comprensión de las Ventajas de Fabricación

Si bien los beneficios de rendimiento son claros, el PECVD también es el estándar porque está optimizado para la fabricación de gran volumen.

Alto Rendimiento y Tiempo de Actividad

Los sistemas PECVD modernos son modulares y están diseñados para una producción en masa continua y rentable. Operan con alta fiabilidad y requieren un tiempo de inactividad mínimo para la limpieza, lo cual es esencial para mantener bajos los costos de fabricación.

Uso Eficiente de Materiales

El proceso está diseñado para una utilización altamente eficiente de los gases precursores crudos, minimizando el desperdicio y reduciendo aún más el costo por oblea.

Precisión y Uniformidad

La tecnología proporciona un control extremadamente preciso de la temperatura del sustrato y del proceso de deposición. Esto asegura que cada célula reciba una película de espesor y calidad uniformes, lo que conduce a un rendimiento consistente en millones de unidades.

Tomar la Decisión Correcta para su Objetivo

Comprender la función del PECVD le permite centrarse en el aspecto más relevante para su objetivo específico.

- Si su enfoque principal es maximizar la eficiencia de la célula: La calidad de la pasivación superficial y el ajuste preciso de la capa antirreflectante son los resultados más críticos del proceso PECVD.

- Si su enfoque principal es la fabricación y la reducción de costos: El alto rendimiento, la eficiencia de los materiales y el alto tiempo de actividad de los sistemas PECVD modernos son las características clave que permiten la producción escalable.

- Si su enfoque principal es la ingeniería de procesos: Dominar el control de los flujos de gases precursores, la potencia del plasma y la temperatura es fundamental para lograr las propiedades de película deseadas y el rendimiento del dispositivo.

En última instancia, el PECVD representa una fusión sofisticada de física y química, diseñada para resolver los desafíos más críticos en el rendimiento y la producción de células solares.

Tabla Resumen:

| Función | Beneficio Clave | Papel en la Célula Solar |

|---|---|---|

| Antirreflexión | Maximiza la absorción de luz | Reduce la reflexión, aumenta la captura de fotones |

| Pasivación de Superficie | Mejora el flujo de electrones | Neutraliza defectos, impulsa la eficiencia de conversión |

| Protección Duradera | Protege contra el daño ambiental | Extiende la vida útil y la fiabilidad de las células |

| Alto Rendimiento | Permite la producción en masa | Reduce los costos de fabricación con procesos eficientes |

¡Eleve su producción de células solares con los sistemas PECVD avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones de hornos de alta temperatura personalizadas, incluidos nuestros Sistemas especializados de CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia, la durabilidad y la rentabilidad. Contáctenos hoy para discutir cómo nuestras tecnologías pueden optimizar su proceso de fabricación fotovoltaica.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué gases se utilizan en la Deposición Química de Vapor Asistida por Plasma (PECVD)? Domine la química para obtener películas delgadas superiores

- ¿Cuál es la configuración típica de la PECVD en términos de cámara y electrodos? Optimice la Deposición de Películas Delgadas

- ¿Cuáles son las ventajas clave de las películas depositadas por PECVD? Desbloquea recubrimientos de baja temperatura y alta calidad

- ¿Cómo contribuye el equipo PECVD a las células inferiores TOPCon? Dominando la hidrogenación para una máxima eficiencia solar

- ¿Qué tipos de películas se depositan habitualmente mediante CVD asistida por plasma (PECVD)? Descubra películas delgadas versátiles para sus aplicaciones

- ¿Cómo se crea el plasma en PECVD? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuál es la importancia de la PECVD en la fabricación moderna de dispositivos? Permite la deposición de películas delgadas a baja temperatura

- ¿Por qué el PECVD se considera transformador en la deposición de películas delgadas? Desbloquee Soluciones de Películas de Alta Calidad a Baja Temperatura