La finalización del diseño de un horno rotatorio es un proceso iterativo basado en datos que pasa de los cálculos teóricos a la validación física. Comienza con un análisis profundo del material a procesar, que informa el dimensionamiento preliminar. Este diseño inicial se prueba y refina rigurosamente utilizando hornos a escala piloto y modelado informático hasta que cumple con todos los criterios de rendimiento, eficiencia y seguridad.

Un horno rotatorio no es un producto estándar. Su diseño final es un plano único dictado por la transformación térmica y química específica requerida para un material en particular, validado mediante pruebas empíricas y simulación computacional.

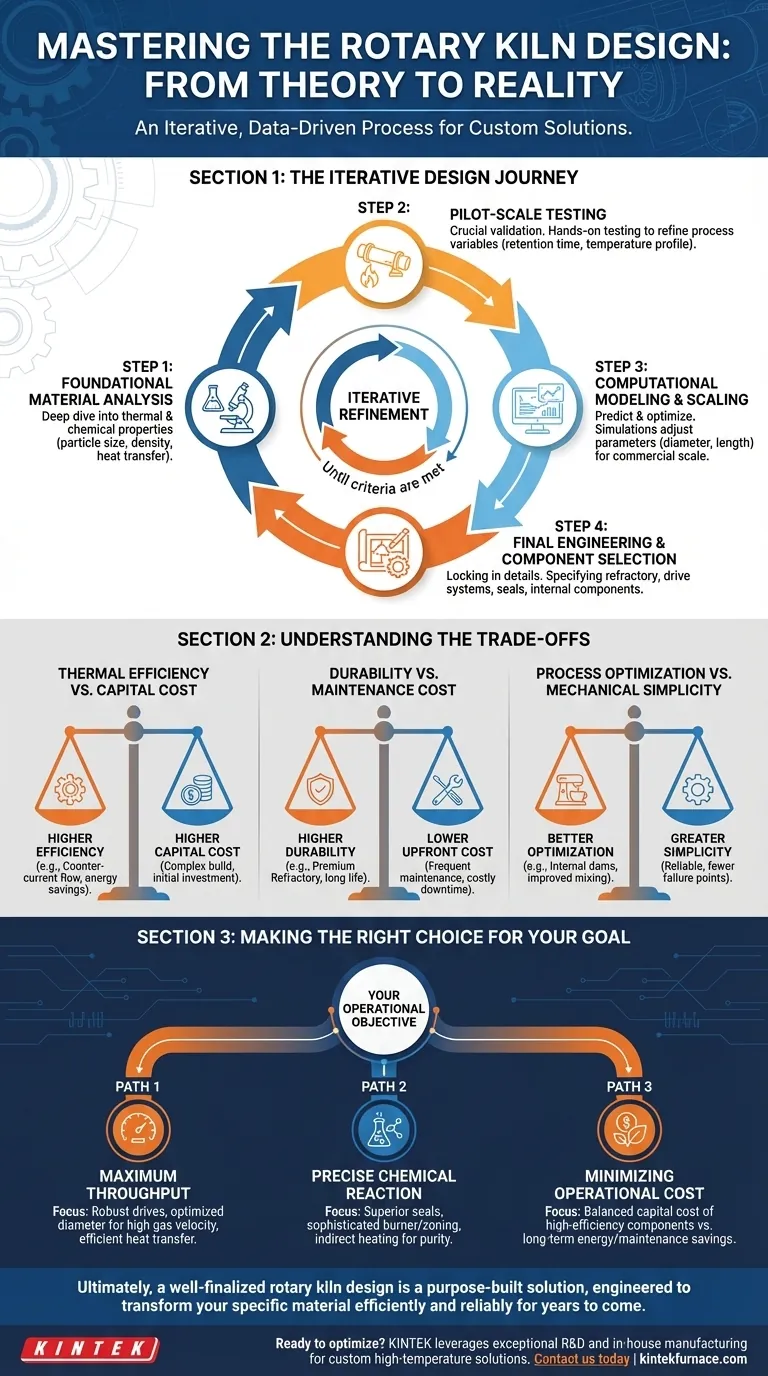

De la teoría a la realidad: El recorrido del diseño iterativo

El diseño final es el resultado de un proceso de refinamiento de múltiples etapas en el que cada paso se basa en el anterior. El objetivo es eliminar la incertidumbre y garantizar que el horno a escala comercial funcione exactamente como se requiere.

Paso 1: Análisis fundamental del material

Todo comienza con el material. Los diseñadores realizan un análisis térmico y químico exhaustivo para comprender sus características específicas bajo calor.

Propiedades clave como la distribución del tamaño de partícula, la densidad aparente y el comportamiento de transferencia de calor son las entradas principales que dictan todo el diseño. Por ejemplo, un material de alta densidad requiere un sistema de accionamiento más robusto.

Paso 2: Pruebas a escala piloto

Una vez comprendidas las propiedades del material, este se prueba en hornos rotatorios por lotes o a escala piloto. Esta es la etapa de validación más crítica.

Estas pruebas prácticas permiten a los ingenieros refinar variables cruciales del proceso, como el tiempo de retención, el perfil de temperatura requerido y la atmósfera interna ideal. Los datos recopilados aquí son la prueba empírica necesaria para diseñar la unidad a escala completa.

Paso 3: Modelado computacional y escalado

Los datos de las pruebas piloto se introducen en modelos informáticos sofisticados. Estas simulaciones predicen el comportamiento del material, la transferencia de calor y el flujo de gas dentro del horno a escala comercial propuesto.

Los diseñadores utilizan este modelado para ajustar iterativamente los parámetros—como el diámetro o la longitud del horno—con el fin de optimizar el rendimiento. El diseño se ajusta y se vuelve a simular hasta que se cumplen todos los criterios del proceso en el papel.

Paso 4: Ingeniería final y selección de componentes

Con un proceso validado y un modelo escalado, se definen los detalles finales de ingeniería. Esto implica especificar cada componente del sistema del horno.

Esto incluye seleccionar el revestimiento refractario apropiado para proteger la carcasa de acero del calor y la abrasión, diseñar el conjunto de accionamiento y las estructuras de soporte (anillos de soporte, ruedas de muñones) y diseñar los sellos del horno para garantizar un control atmosférico preciso. También se pueden añadir componentes internos como presas o elevadores para optimizar la mezcla del material.

Comprender las compensaciones

Finalizar el diseño de un horno implica equilibrar prioridades contrapuestas. Comprender estas compensaciones es crucial para alinear el producto final con sus objetivos operativos.

Eficiencia térmica frente a coste de capital

Un horno con un flujo de calor a contracorriente (donde el gas fluye en dirección opuesta al material) es térmicamente más eficiente, pero puede ser más complejo y costoso de construir. La elección final depende del valor a largo plazo del ahorro de energía frente al presupuesto inicial del proyecto.

Durabilidad frente a coste de mantenimiento

La elección del revestimiento refractario es un ejemplo principal de esta compensación. Los materiales refractarios de mayor calidad y más caros ofrecen una vida útil más larga y un mejor aislamiento, pero aumentan la inversión inicial. Un refractario de menor calidad puede ahorrar dinero por adelantado, pero provocar tiempos de inactividad más frecuentes y costosos para el reemplazo.

Optimización del proceso frente a simplicidad mecánica

Añadir estructuras internas como presas puede mejorar la mezcla y la transferencia de calor, pero también introducen complejidad mecánica y posibles puntos de fallo. El diseño debe equilibrar la necesidad de control del proceso con el objetivo de simplicidad y fiabilidad operativa.

Tomar la decisión correcta para su objetivo

El diseño final debe ser un reflejo directo de su objetivo operativo principal.

- Si su enfoque principal es el rendimiento máximo: El diseño enfatizará accionamientos robustos, un diámetro optimizado para una alta velocidad de gas sin pérdida de material y un sistema de transferencia de calor eficiente.

- Si su enfoque principal es una reacción química precisa: El diseño priorizará sellos de horno superiores para el control de la atmósfera, un sistema de quemador y zonas sofisticado para gradientes de temperatura precisos, y potencialmente calentamiento indirecto para evitar la contaminación del producto.

- Si su enfoque principal es minimizar el coste operativo: El diseño equilibrará cuidadosamente el coste de capital de los componentes de alta eficiencia y los refractarios duraderos con su impacto a largo plazo en el consumo de energía y los programas de mantenimiento.

En última instancia, un diseño de horno rotatorio bien finalizado es una solución construida a propósito, diseñada para transformar su material específico de manera eficiente y fiable durante muchos años.

Tabla de resumen:

| Paso clave | Descripción |

|---|---|

| Análisis de Materiales | Evaluar las propiedades térmicas y químicas para informar el dimensionamiento y diseño iniciales. |

| Pruebas a escala piloto | Validar variables del proceso como el tiempo de retención y la temperatura en hornos a pequeña escala. |

| Modelado computacional | Utilizar simulaciones para optimizar los parámetros del horno y predecir el rendimiento a escala. |

| Ingeniería final | Seleccionar componentes como revestimiento refractario, sistemas de accionamiento y sellos para la fiabilidad. |

¿Listo para optimizar el procesamiento de su material con un horno rotatorio personalizado? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos rotatorios, adaptadas a sus necesidades únicas. Nuestra profunda personalización garantiza un rendimiento preciso para industrias como la minería, el cemento y los productos químicos. Contáctenos hoy para discutir cómo podemos mejorar su eficiencia y fiabilidad.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial