El tiempo requerido para un ciclo de cocción de cerámica dental no es una cifra única. Si bien un programa específico puede durar desde menos de una hora para un esmalte simple hasta muchas horas para una sinterización completa de zirconia, el tiempo total de procesamiento está dictado por el material cerámico específico, el grosor de la restauración y el número de etapas de cocción necesarias para completar el caso.

La duración de un ciclo de cocción es una función de la ciencia de los materiales, no solo una cuestión de programación. Cada etapa, desde el secado hasta el calentamiento y el enfriamiento, se cronometra con precisión para garantizar que la cerámica logre su máxima resistencia y las propiedades estéticas deseadas sin introducir tensiones internas o defectos.

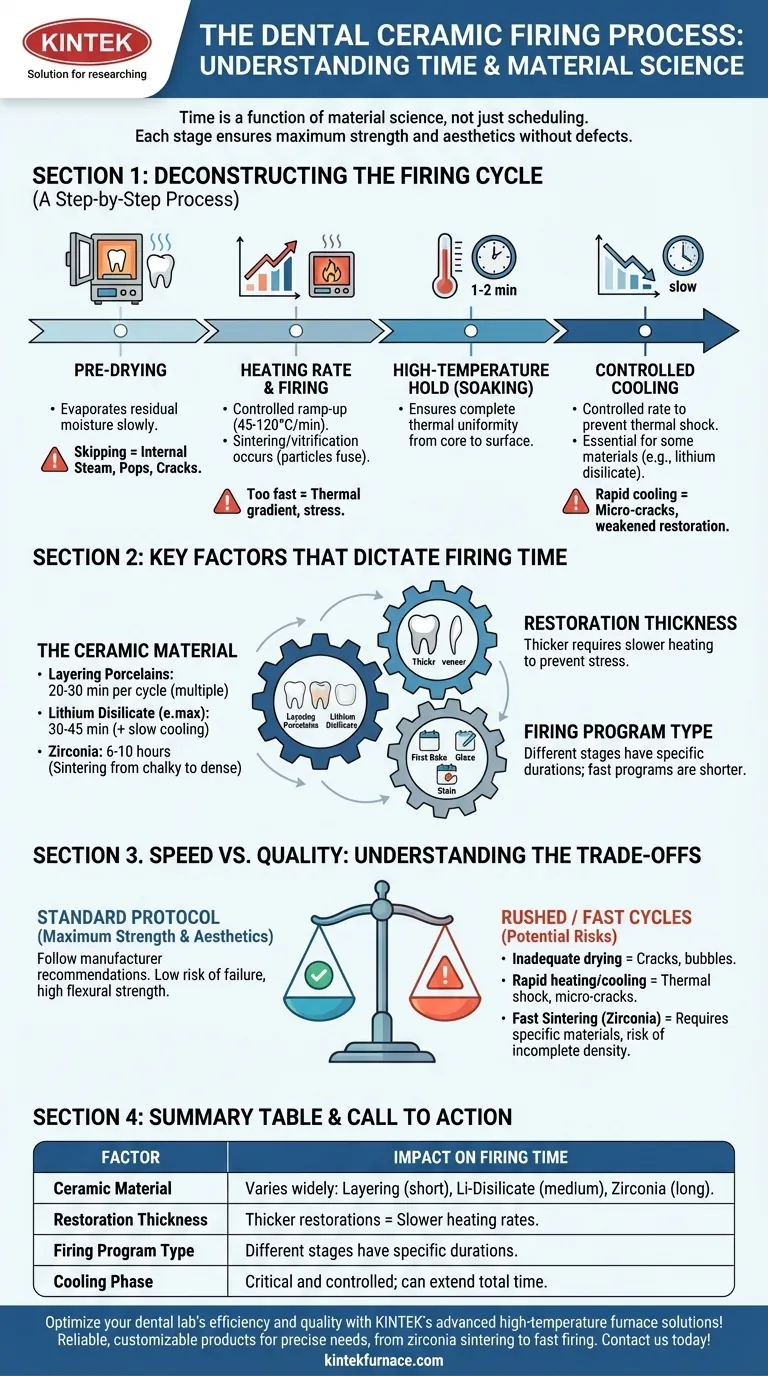

Desglose del Ciclo de Cocción: Un Proceso Paso a Paso

Un ciclo de cocción es un proceso térmico altamente controlado con etapas distintas. Comprender el propósito de cada etapa aclara por qué es necesaria la inversión de tiempo.

Etapa 1: Presecado

Antes de que se cierre la puerta del horno, la restauración se coloca en la abertura. Esta etapa de presecado permite que la humedad residual de la acumulación de cerámica o los líquidos de sombreado se evaporen lentamente.

Omitir o apresurar este paso puede hacer que la humedad se convierta en vapor dentro de la cerámica durante el calentamiento, lo que provoca estallidos, grietas o porosidad interna.

Etapa 2: Velocidad de Calentamiento y Cocción

Una vez completado el secado, la temperatura del horno aumenta a un ritmo controlado (por ejemplo, de 45 °C a 120 °C por minuto). Esta velocidad es fundamental.

Luego, el horno alcanza y mantiene una temperatura alta específica. Aquí es donde ocurre la sinterización o vitrificación: el proceso mediante el cual las partículas cerámicas se fusionan para crear una estructura densa, fuerte y translúcida.

Etapa 3: Mantenimiento a Alta Temperatura (Remojo)

Muchos programas incluyen un tiempo de "mantenimiento" o "remojo" a la temperatura máxima durante uno o dos minutos.

Este breve período asegura que toda la restauración, desde su núcleo hasta su superficie, alcance una uniformidad térmica completa, garantizando una cerámica totalmente madura.

Etapa 4: Enfriamiento Controlado

El enfriamiento es tan crítico como el calentamiento. El horno debe enfriarse a un ritmo controlado para prevenir el choque térmico, que puede introducir microfisuras y debilitar significativamente la restauración final.

Algunos materiales, como el disilicato de litio, requieren una fase de enfriamiento muy lenta y controlada para permitir un crecimiento cristalino adecuado, lo cual es esencial para su alta resistencia.

Factores Clave que Dictan el Tiempo de Cocción

Los parámetros de tiempo exactos para las etapas anteriores están determinados por tres variables principales.

El Material Cerámico

Este es el factor más importante. Los diferentes materiales tienen necesidades de procesamiento fundamentalmente diferentes.

- Porcelanas de capas (Feldespáticas): Estas típicamente tienen múltiples ciclos de cocción relativamente cortos (20-30 minutos cada uno) para las capas opacas, de dentina y de esmalte, seguidos de una cocción de glaseado.

- Disilicato de Litio (p. ej., e.max): Una cocción de prensado o cristalización puede llevar de 30 a 45 minutos, pero la fase crítica de enfriamiento lento puede extender el tiempo total en el horno.

- Zirconia: Este material requiere el ciclo más largo. La sinterización de una restauración de zirconia de contorno completo desde su estado pre-sinterizado calcáreo hasta su forma final y densa es un proceso que toma de 6 a 10 horas en un horno convencional.

El Grosor y la Masa de la Restauración

Una corona molar gruesa requiere una velocidad de calentamiento más lenta que una carilla delgada. Esto asegura que el centro de la restauración se caliente al mismo ritmo que la superficie.

Calentar demasiado rápido crea un gradiente térmico, lo que induce tensiones que pueden comprometer la integridad de la restauración antes de que se entregue al paciente.

El Tipo de Programa de Cocción

Una sola restauración pasa por múltiples ciclos de cocción distintos.

Un primer horneado para la capa opaca o del cuerpo es diferente de un horneado de glaseado final, que está diseñado para crear una superficie lisa y no porosa y suele ser mucho más corto. Los horneados de corrección y los ciclos de tinte/glaseado tienen sus propios requisitos de tiempo específicos y más cortos.

Comprender las Compensaciones: Velocidad frente a Calidad

Si bien los hornos modernos ofrecen programas de cocción "rápidos", es fundamental comprender los compromisos que implican. Desviarse del protocolo estándar del fabricante puede tener consecuencias directas.

El Riesgo de un Secado Apresurado

Un secado inadecuado es una fuente común de fallas. La presión de vapor interna resultante puede causar grietas o burbujas visibles en la superficie, lo que requiere una rehacer la restauración por completo.

El Peligro del Calentamiento y Enfriamiento Rápidos

Calentar o enfriar demasiado rápido induce un choque térmico. Aunque la restauración parezca intacta, puede albergar tensiones internas y microfisuras que reducen drásticamente su resistencia a la flexión a largo plazo y aumentan el riesgo de falla clínica.

La Advertencia del Programa de "Cocción Rápida"

Los ciclos de sinterización rápida para zirconia pueden reducir el tiempo de más de 8 horas a alrededor de 2 a 3 horas. Sin embargo, estos programas a menudo requieren materiales de zirconia específicos y compatibles.

El uso de un ciclo rápido con un material convencional puede no lograr la densidad total, lo que podría afectar tanto la resistencia como la translucidez. Verifique siempre que el fabricante del material apruebe explícitamente el uso de un ciclo de velocidad determinado.

Tomar la Decisión Correcta para su Objetivo

El tiempo de cocción ideal depende totalmente de su objetivo clínico o comercial, equilibrado con los requisitos innegociables de la ciencia de los materiales.

- Si su enfoque principal es la máxima resistencia y estética: Adhiera siempre a los programas de cocción estándar recomendados por el fabricante de la cerámica, especialmente para casos anteriores o de múltiples unidades complejos.

- Si su enfoque principal es la eficiencia de laboratorio de gran volumen: Invierta en múltiples hornos para ejecutar diferentes programas simultáneamente y agrupe las restauraciones hechas del mismo material para optimizar cada ciclo.

- Si su enfoque principal es la entrega rápida en una sola visita: Utilice un sistema totalmente integrado (escáner, fresadora, horno) y materiales que hayan sido diseñados y validados específicamente por el fabricante para ciclos de cocción acelerados.

En última instancia, la duración correcta de la cocción es la que transforma de manera confiable un polvo o bloque fresado frágil en una restauración final duradera, biocompatible y estética.

Tabla Resumen:

| Factor | Impacto en el Tiempo de Cocción |

|---|---|

| Material Cerámico | Varía ampliamente: Porcelanas de capas (20-30 min), Disilicato de Litio (30-45 min + enfriamiento), Zirconia (6-10 horas) |

| Grosor de la Restauración | Las restauraciones más gruesas requieren velocidades de calentamiento más lentas para prevenir tensiones y defectos |

| Tipo de Programa de Cocción | Las diferentes etapas (p. ej., primer horneado, cocción de glaseado) tienen duraciones específicas; los programas rápidos reducen el tiempo pero pueden comprometer la calidad |

| Fase de Enfriamiento | El enfriamiento controlado es fundamental; puede extender el tiempo total, especialmente para materiales como el disilicato de litio |

¡Optimice la eficiencia y calidad de su laboratorio dental con las soluciones de hornos de alta temperatura avanzados de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios productos confiables como Hornos de Mufla, de Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, ya sea que esté manejando sinterización de zirconia o ciclos de cocción rápidos. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar su flujo de trabajo y ofrecer resultados superiores para sus restauraciones dentales!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas