Para la fusión de aluminio, los hornos de inducción ofrecen una combinación de velocidad, eficiencia y control de calidad difícil de igualar con los métodos tradicionales. Al generar calor directamente dentro del propio metal, esta tecnología proporciona tasas de fusión rápidas, gestión precisa de la temperatura y un ambiente más limpio que preserva la integridad del producto final.

La principal ventaja de los hornos de inducción no es solo una lista de beneficios, sino un cambio fundamental en la forma en que se aplica el calor. Al utilizar campos electromagnéticos en lugar de combustión externa, se obtiene un control directo sobre el proceso de fusión, lo que se traduce en mayor calidad, mayor velocidad y una mejor relación costo-efectividad.

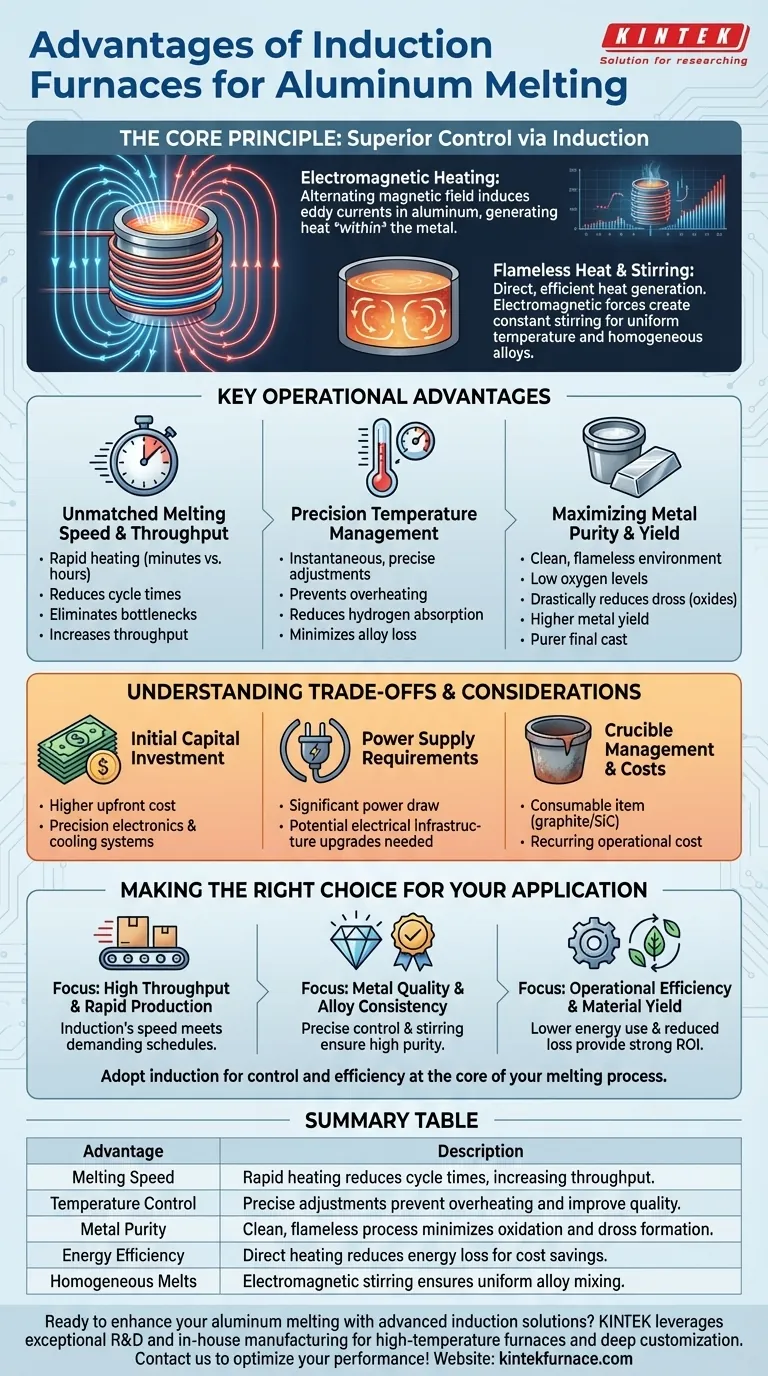

El Principio Fundamental: Cómo la Inducción Ofrece un Control Superior

Para comprender las ventajas, primero debe comprender el mecanismo. Los hornos de inducción no queman combustible para crear calor; utilizan electricidad para generarlo directamente dentro del material que se está fundiendo.

Calentamiento Electromagnético Explicado

Un horno de inducción utiliza una potente bobina para crear un campo magnético que alterna rápidamente. Cuando un material conductor como el aluminio se coloca dentro de este campo, induce fuertes corrientes eléctricas, conocidas como corrientes de Foucault, que fluyen dentro del metal. La resistencia natural del aluminio a estas corrientes genera un calor intenso y rápido.

El Beneficio del Calor Sin Llama y Sin Contacto

Debido a que el calor se genera dentro del aluminio, el proceso es increíblemente rápido y eficiente. No es necesario calentar primero la cámara o el crisol y esperar a que ese calor se transfiera a la carga. Este método de calentamiento directo minimiza la pérdida de energía al ambiente circundante.

Agitación Inherente para Fundiciones Homogéneas

Las mismas fuerzas electromagnéticas que generan calor también crean una acción de agitación dentro del metal fundido. Esta circulación constante y suave asegura una temperatura uniforme en toda la masa fundida y mezcla automáticamente las aleaciones, lo que lleva a un producto final altamente consistente y homogéneo sin agitadores mecánicos.

Ventajas Operativas Clave para Fundiciones de Aluminio

El principio de calentamiento único de la inducción se traduce directamente en beneficios operativos tangibles que abordan los desafíos comunes en la fusión de aluminio.

Velocidad de Fusión y Rendimiento Inigualables

Los sistemas de inducción pueden llevar una carga a su punto de fusión en minutos, a veces segundos, en lugar de horas. Esta drástica reducción en el tiempo de ciclo permite un flujo de trabajo más continuo, elimina cuellos de botella en la producción y aumenta significativamente el rendimiento general de una instalación.

Gestión Precisa de la Temperatura

La inducción permite ajustes de temperatura casi instantáneos y altamente precisos. Este control es crítico para el aluminio, ya que previene el sobrecalentamiento, que puede conducir a una mayor absorción de hidrógeno, formación de escoria y la pérdida de valiosos elementos de aleación.

Maximización de la Pureza y el Rendimiento del Metal

Dado que no hay combustión, el ambiente de fusión es excepcionalmente limpio y tiene niveles muy bajos de oxígeno. Esto reduce drásticamente la formación de óxidos (escoria), lo que resulta en un mayor rendimiento de metal a partir de su material de carga y una fundición final más pura. Los crisoles especializados de cerámica o grafito utilizados también previenen la contaminación.

Comprendiendo las Ventajas y Desventajas

Aunque potente, la tecnología de inducción no es una solución universal sin su propio conjunto de consideraciones. Reconocerlas es clave para tomar una decisión de inversión sólida.

Inversión de Capital Inicial

Los sistemas de hornos de inducción suelen requerir una inversión de capital inicial más alta en comparación con los hornos tradicionales de gas. La electrónica de precisión, las fuentes de alimentación y los sistemas de enfriamiento contribuyen a este costo inicial.

Requisitos de Suministro Eléctrico

Estos hornos consumen una cantidad significativa de energía eléctrica. Las instalaciones pueden necesitar actualizar su infraestructura eléctrica para soportar las demandas del sistema, lo que puede ser un costo de proyecto adicional y sustancial.

Gestión y Costos del Crisol

El crisol, que contiene el aluminio fundido, es un artículo consumible con una vida útil finita. Fabricados con materiales como grafito o carburo de silicio, estos crisoles representan un costo operativo recurrente que debe tenerse en cuenta en cualquier análisis del costo total de propiedad.

Tomando la Decisión Correcta para su Aplicación de Aluminio

La decisión de utilizar un horno de inducción debe estar alineada con sus objetivos y prioridades de producción específicos.

- Si su enfoque principal es un alto rendimiento y una producción rápida: La velocidad de fusión inigualable de la inducción es su ventaja definitoria para cumplir con los exigentes programas de producción.

- Si su enfoque principal es la calidad del metal y la consistencia de la aleación: El control preciso de la temperatura y la agitación electromagnética inherente de la inducción son críticos para crear fundiciones homogéneas y de alta pureza.

- Si su enfoque principal es la eficiencia operativa y el rendimiento del material: El menor consumo de energía y la pérdida de metal significativamente reducida por oxidación a menudo proporcionan un fuerte retorno de la inversión inicial.

En última instancia, adoptar la tecnología de inducción es una decisión estratégica para priorizar el control y la eficiencia en el núcleo de su proceso de fusión.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Velocidad de Fusión | El calentamiento rápido reduce los tiempos de ciclo, aumentando el rendimiento. |

| Control de Temperatura | Los ajustes precisos previenen el sobrecalentamiento y mejoran la calidad. |

| Pureza del Metal | El proceso limpio y sin llama minimiza la oxidación y la formación de escoria. |

| Eficiencia Energética | El calentamiento directo reduce la pérdida de energía para ahorrar costos. |

| Fundiciones Homogéneas | La agitación electromagnética asegura una mezcla uniforme de la aleación. |

¿Listo para mejorar su proceso de fusión de aluminio con soluciones avanzadas de hornos de inducción? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar hornos de alta temperatura como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan soluciones precisas para sus necesidades únicas, ofreciendo un mayor rendimiento, una calidad de metal superior y eficiencia operativa. Contáctenos hoy para discutir cómo podemos optimizar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza