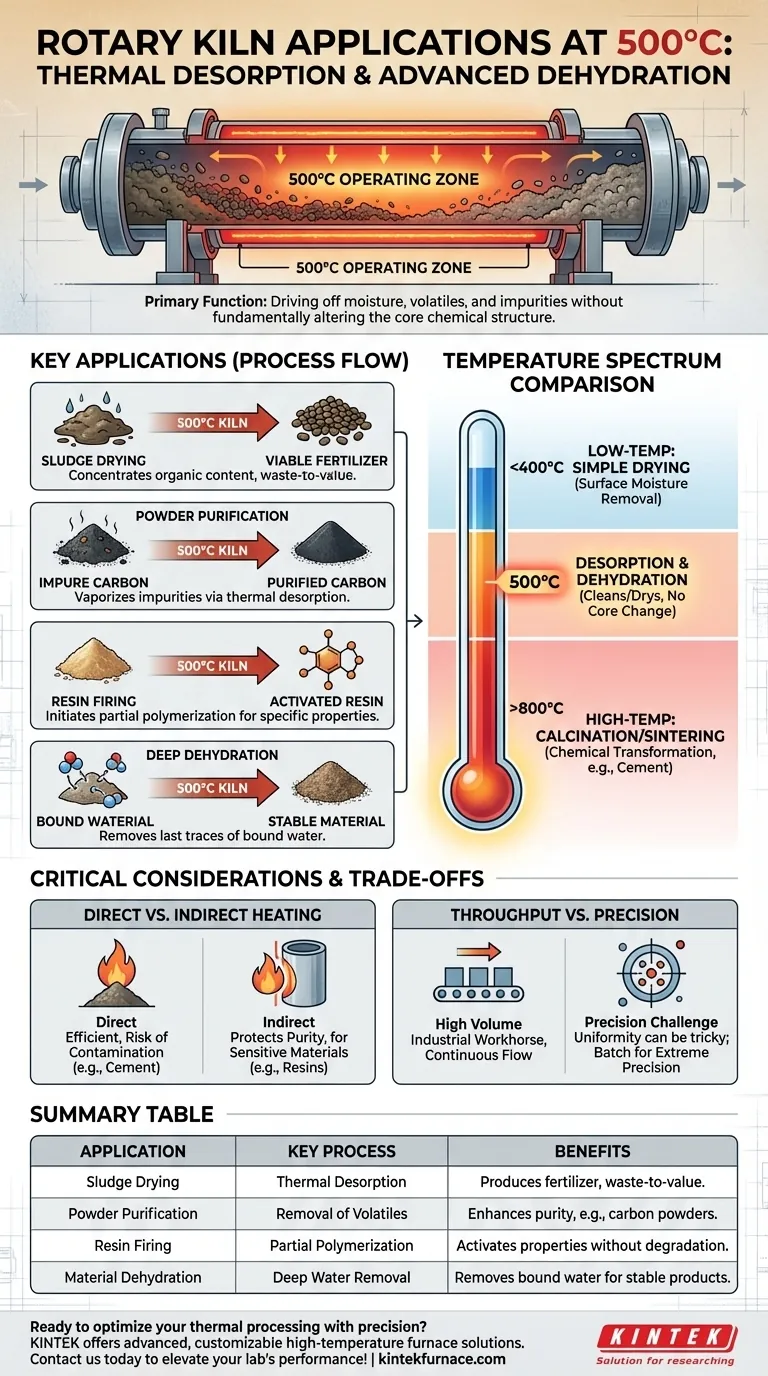

A 500°C, la función principal de un horno rotatorio es la desorción térmica y la deshidratación avanzada. Esta temperatura es ideal para procesos que eliminan la humedad, los compuestos volátiles y las impurezas sin alterar fundamentalmente la estructura química central del material en sí. Las aplicaciones comunes incluyen el secado de lodos para crear fertilizantes, la purificación de polvo de carbono mediante la eliminación de contaminantes, la cocción de polvos de resina para activar propiedades específicas y la deshidratación de materiales para eliminar los últimos rastros de agua ligada.

La temperatura específica de un proceso en horno rotatorio es más importante que el horno en sí. Un proceso a 500°C ocupa un punto intermedio crítico: lo suficientemente caliente como para desencadenar la desorción y eliminar la humedad persistente, pero por debajo del calor intenso requerido para la calcinación o sinterización que se observa en el cemento y la metalurgia.

El Papel de la Temperatura en el Procesamiento Térmico

Un horno rotatorio es esencialmente un horno cilíndrico giratorio diseñado para calentar sólidos a una temperatura precisa e inducir un cambio físico o químico deseado. La aplicación se define completamente por la temperatura alcanzada y el material que se procesa.

El Umbral de los 500°C: Desorción y Deshidratación

Este rango de temperatura se utiliza principalmente para procesos que "limpian" o "secan" un material.

Para el secado de lodos, el calor de 500°C evapora eficientemente el agua, concentrando el contenido orgánico y nutritivo para producir un fertilizante viable. Este es un proceso muy eficaz de conversión de residuos en valor.

Para la purificación de polvos, como en el caso del carbono, el calor es suficiente para vaporizar y eliminar impurezas volátiles o solventes residuales. Este proceso, conocido como desorción térmica, es también el principio central detrás de la remediación de suelos contaminados.

Para la cocción de polvos de resina, esta temperatura puede iniciar reacciones químicas específicas como la polimerización parcial, que añade funcionalidad o características deseadas al producto final sin provocar su combustión o degradación.

Contraste con Otros Rangos de Temperatura

La marca de 500°C se aclara cuando se compara con otras operaciones de horno rotatorio.

Los procesos a baja temperatura (<400°C) se utilizan típicamente para el secado simple, donde solo se elimina la humedad superficial no ligada de un material estable.

Los procesos a alta temperatura (>800°C) son donde ocurren transformaciones químicas fundamentales. Esto incluye la calcinación, donde materiales como la piedra caliza se convierten en cal (~900°C), y la producción de clínker de cemento (>1450°C). Estos procesos crean compuestos químicos completamente nuevos.

Comprensión de las Compensaciones y Consideraciones

Aunque potentes, los hornos rotatorios no son una solución universal. El diseño y los parámetros operativos deben coincidir con el objetivo.

Calentamiento Directo vs. Indirecto

Esta es la distinción más crítica para los procesos alrededor de los 500°C.

En un horno de calentamiento directo, la llama y los gases de combustión están en contacto directo con el material. Esto es muy eficiente, pero corre el riesgo de contaminar productos sensibles. Es más adecuado para aplicaciones robustas de alta temperatura como el cemento y la cal.

En un horno de calentamiento indirecto, el cilindro se calienta desde el exterior y el material en el interior nunca toca la llama. Esto es esencial para procesar materiales delicados, prevenir reacciones secundarias no deseadas y asegurar la pureza del producto, lo que lo hace ideal para muchas aplicaciones de 500°C, como la cocción de resinas o la producción de productos químicos especializados.

Rendimiento vs. Precisión

Los hornos rotatorios son apreciados por su capacidad para procesar un flujo continuo y de gran volumen de material, lo que los convierte en caballos de batalla industriales.

Sin embargo, lograr una temperatura perfectamente uniforme para cada partícula dentro de la cama giratoria de material puede ser un desafío. Para aplicaciones que requieren una precisión térmica extrema, un horno de lote más pequeño puede ser más apropiado, aunque a costa del rendimiento.

Flexibilidad de la Materia Prima

Una gran ventaja de los hornos rotatorios es su capacidad para manejar una amplia variedad de tipos de materia prima, desde polvos finos y lodos hasta sólidos granulares e incluso materiales de desecho. Su construcción robusta asegura una larga vida útil incluso en entornos exigentes.

Tomar la Decisión Correcta para Su Objetivo

Para seleccionar el proceso térmico correcto, primero debe definir la transformación deseada del material.

- Si su enfoque principal es eliminar agua o contaminantes volátiles: Un proceso cercano a los 500°C es ideal para la desorción térmica y la deshidratación profunda sin cambiar fundamentalmente el material base.

- Si su enfoque principal es crear nuevas estructuras minerales (como el cemento): Necesita un proceso de calcinación a una temperatura mucho más alta (típicamente >900°C) que fuerce una reacción química completa.

- Si su enfoque principal es procesar un material sensible que no puede contaminarse: Un horno de calentamiento indirecto es innegociable para proteger la pureza del producto y controlar la atmósfera.

Adaptar el proceso térmico al punto de transformación específico de su material es la clave para un calentamiento industrial exitoso.

Tabla Resumen:

| Aplicación | Proceso Clave | Beneficios |

|---|---|---|

| Secado de Lodos | Desorción Térmica | Produce fertilizante, conversión de residuos en valor |

| Purificación de Polvos | Eliminación de Volátiles | Mejora la pureza, ej. polvos de carbono |

| Cocción de Resinas | Polimerización Parcial | Activa propiedades sin degradación |

| Deshidratación de Materiales | Eliminación Profunda de Agua | Elimina agua ligada para productos estables |

¿Listo para optimizar su procesamiento térmico con precisión? Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite un secado eficiente de lodos o el procesamiento de polvos puros, ofrecemos soluciones a medida para resultados superiores. Contáctenos hoy para discutir sus necesidades y elevar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales