En resumen, los hornos rotatorios procesan una gama increíblemente diversa de materiales, desde minerales industriales en bruto como piedra caliza y bauxita hasta productos químicos altamente especializados y residuos. Las aplicaciones más comunes implican el procesamiento térmico de materiales como clínker de cemento, alúmina, cal activa, productos químicos para baterías de litio, catalizadores y diversos minerales. Esta versatilidad los convierte en una tecnología fundamental en muchos sectores industriales pesados.

El valor de un horno rotatorio no reside solo en calentar un material, sino en su capacidad para voltear, mezclar y mover continuamente ese material a través de un entorno térmico controlado. Esta combinación única le permite manejar todo, desde polvos finos hasta lodos húmedos, y ejecutar una amplia variedad de transformaciones químicas y físicas.

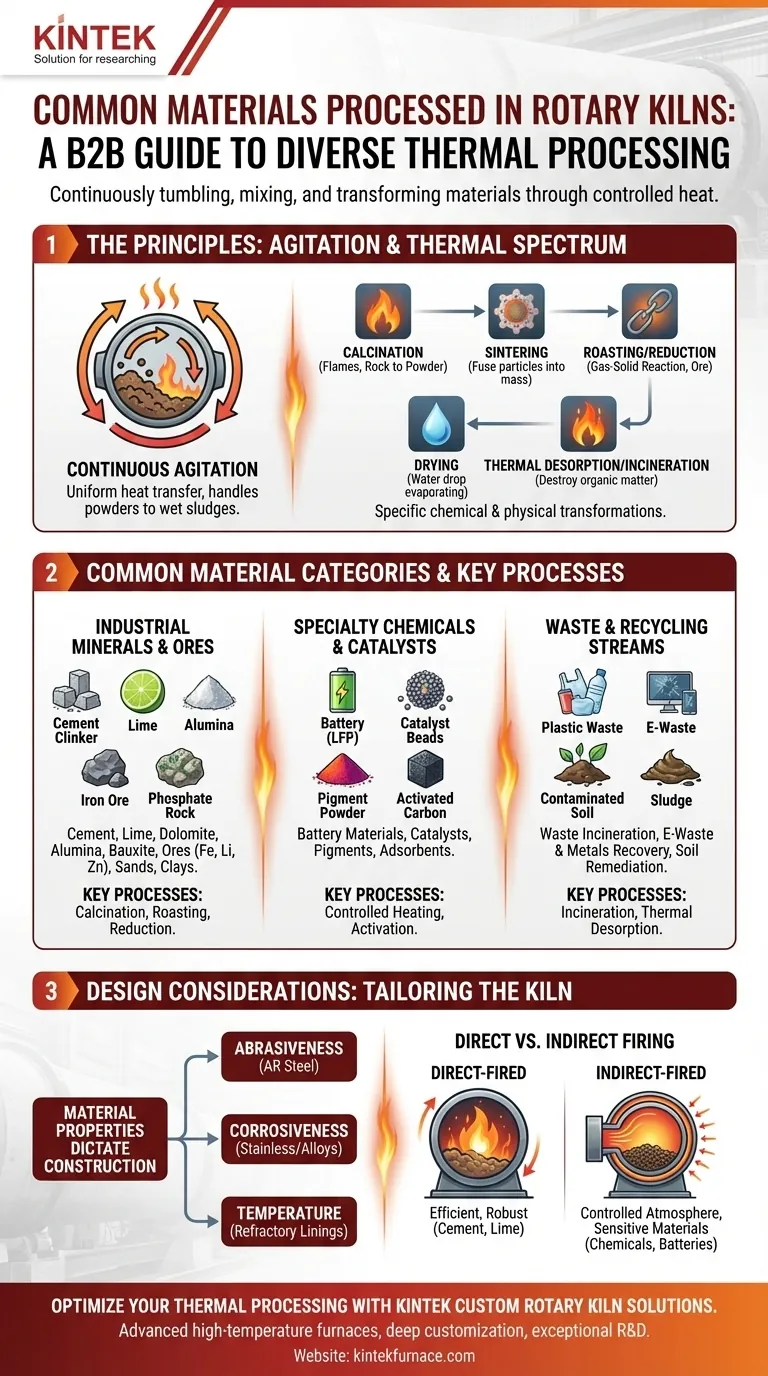

Los Principios que Impulsan la Selección de Materiales

Un horno rotatorio es fundamentalmente una herramienta para inducir cambios a través del calor. Comprender los procesos centrales que puede realizar un horno es la clave para entender por qué se utilizan ciertos materiales.

El Poder de la Agitación Continua

La característica distintiva de un horno rotatorio es su lenta rotación. Este volteo constante asegura una transferencia de calor uniforme al exponer continuamente nuevas superficies del material a la fuente de calor.

Esta agitación también es fundamental para manejar una amplia variedad de formas de material que serían imposibles de procesar en un horno estático, incluyendo polvos, granulados, cuerpos verdes, suspensiones e incluso lodos húmedos.

Un Espectro de Procesos Térmicos

Los hornos rotatorios no son solo hornos; son reactores dinámicos que facilitan cambios químicos y físicos específicos.

- Calcinación: Calentar un sólido a alta temperatura para provocar la descomposición térmica, la transición de fase o la eliminación de una fracción volátil. Este es el proceso principal para producir clínker de cemento a partir de piedra caliza y cal a partir de piedra caliza.

- Sinterización/Endurecimiento: Calentar partículas finas hasta que comienzan a fusionarse en una masa sólida y porosa sin fundirse por completo. Esto se utiliza para crear agregados ligeros y gránulos para techado.

- Tostación/Reducción: Un proceso metalúrgico que implica reacciones gas-sólido a altas temperaturas. Esto se utiliza para procesar mineral de hierro, mineral de cromo y recuperar metales preciosos.

- Secado: La simple eliminación de agua u otros líquidos de un sólido. A menudo se utilizan hornos para secar materiales como la arcilla de caolín y diversos lodos industriales.

- Desorción Térmica/Incineración: Utilizar el calor para volatilizar contaminantes de un sólido (como la remediación de suelos) o para destruir completamente la materia orgánica (incineración de residuos y procesamiento de residuos plásticos).

Un Desglose de las Categorías de Materiales Comunes

La larga lista de materiales procesados en hornos rotatorios se puede agrupar en varias categorías lógicas basadas en su industria y el objetivo del proceso térmico.

Minerales Industriales y Menas

Esta es la categoría más grande y tradicional. El objetivo suele ser extraer un componente valioso o crear un producto básico industrial primario.

- Cemento, Cal y Dolomita: Se utiliza la calcinación para producir clínker de cemento, cal activa y dolomita ligeramente calcinada.

- Alúmina y Bauxita: La calcinación del hidróxido de aluminio produce alúmina, la materia prima principal para la producción de aluminio.

- Minerales: Se utilizan hornos para tostar o reducir mineral de fosfato, mineral de litio, mineral de hierro y óxido de zinc para prepararlos para un procesamiento posterior.

- Arenas y Arcillas: Se utilizan para producir agentes de sostenimiento (proppants) para la fracturación hidráulica, agregado de arcilla expandida y para procesar materiales como la tierra de diatomeas y la arena de cuarzo.

Productos Químicos Especializados y Catalizadores

Aquí, el enfoque está en crear materiales con propiedades químicas o físicas específicas y de alto valor bajo condiciones estrictamente controladas.

- Materiales para Baterías: Los hornos son esenciales para producir fosfato de hierro y litio (LFP) y otros materiales de cátodo/ánodo, así como para reciclar baterías usadas.

- Catalizadores: Se utilizan para activar catalizadores o regenerar los usados quemando el coque y los contaminantes.

- Pigmentos y Adsorbentes: Los hornos se utilizan para crear dióxido de titanio (un pigmento blanco) y carbón activado mediante calentamiento controlado.

Corrientes de Residuos y Reciclaje

Los hornos rotatorios son herramientas robustas para gestionar corrientes de residuos difíciles, ya sea mediante destrucción o recuperación de recursos.

- Incineración de Residuos: Las altas temperaturas y los largos tiempos de residencia son ideales para la combustión completa de residuos peligrosos y no peligrosos, incluidos los residuos plásticos y el lodo de cal residual.

- Residuos Electrónicos y Recuperación de Metales: Se pueden utilizar hornos para quemar plásticos y otros materiales de bajo valor para concentrar y recuperar metales preciosos de los residuos electrónicos.

- Remediación de Suelos: La desorción térmica se utiliza para calentar el suelo contaminado para expulsar los compuestos orgánicos volátiles (COV) para su captura y tratamiento.

Comprensión de las Compensaciones y el Diseño

Aunque son increíblemente versátiles, un horno rotatorio no es una solución única para todos. La elección del material tiene profundas implicaciones para el diseño y la operación del horno.

Las Propiedades del Material Dictan la Construcción del Horno

La naturaleza física y química del material del proceso dicta el material de construcción del propio horno.

- Abrasividad: Los materiales altamente abrasivos como la bauxita o los agentes de sostenimiento requieren que la carcasa del horno esté hecha de, o revestida con, acero resistente a la abrasión (AR) para evitar un desgaste rápido.

- Corrosividad: El procesamiento de materiales que liberan gases corrosivos (como azufre o cloruros) requiere el uso de acero inoxidable u otras aleaciones especiales.

- Temperatura: El acero al carbono estándar es suficiente para aplicaciones de menor temperatura, pero los procesos de alta temperatura requieren aleaciones más exóticas y revestimientos refractarios avanzados.

Calentamiento Directo vs. Indirecto

La sensibilidad del material al entorno de calentamiento es un factor crítico.

- Hornos de Combustión Directa: Los gases de combustión del quemador se mezclan directamente con el material del proceso. Esto es eficiente y común para materiales robustos como el cemento y la cal.

- Hornos de Combustión Indirecta: La carcasa del horno se calienta desde el exterior y el calor se irradia hacia adentro. Esto protege los materiales sensibles como los productos químicos especializados, catalizadores y materiales de baterías de la contaminación y permite el procesamiento en una atmósfera controlada.

Tomar la Decisión Correcta para su Objetivo

La idoneidad de un horno rotatorio se define completamente por la transformación deseada de su material objetivo.

- Si su enfoque principal es la conversión de minerales en bruto: Su proceso probablemente implicará calcinación o tostación por combustión directa para producir un producto básico a granel como cemento o alúmina.

- Si su enfoque principal es la creación de productos químicos de alto valor: Necesitará el control preciso de la atmósfera y la temperatura de un horno de combustión indirecta para garantizar la pureza del producto.

- Si su enfoque principal es el tratamiento de residuos o la recuperación de recursos: Su principal preocupación será un diseño de horno robusto para la incineración a alta temperatura o la desorción térmica para manejar materias primas potencialmente variables y desafiantes.

En última instancia, comprender el proceso térmico fundamental que necesita realizar es el primer paso para determinar si un horno rotatorio es la tecnología adecuada para su material.

Tabla Resumen:

| Categoría de Material | Ejemplos Comunes | Procesos Clave |

|---|---|---|

| Minerales Industriales y Menas | Piedra caliza, Bauxita, Mineral de Hierro | Calcinación, Tostación, Reducción |

| Productos Químicos Especializados y Catalizadores | Materiales de Baterías LFP, Dióxido de Titanio | Calentamiento Controlado, Activación |

| Corrientes de Residuos y Reciclaje | Residuos Plásticos, Residuos Electrónicos, Suelo Contaminado | Incineración, Desorción Térmica |

¿Listo para optimizar su procesamiento térmico con una solución de horno rotatorio personalizada? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté procesando minerales industriales, productos químicos especializados o corrientes de residuos, podemos diseñar un sistema adaptado a sus necesidades. Contáctenos hoy para discutir cómo podemos mejorar su eficiencia y resultados.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

La gente también pregunta

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas