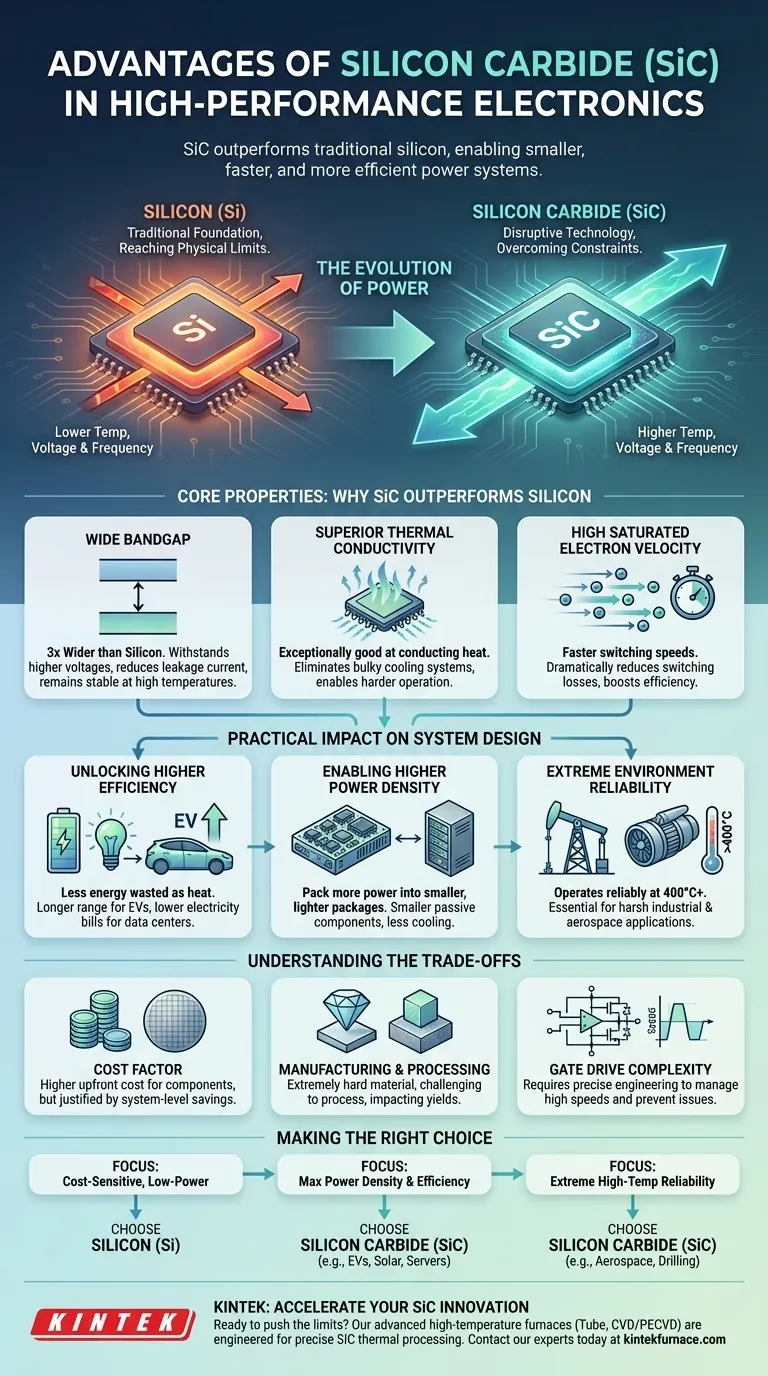

En el mundo de la electrónica de alto rendimiento, el carburo de silicio (SiC) destaca por su capacidad fundamental para operar a temperaturas, voltajes y frecuencias de conmutación más altas que el silicio tradicional. Esto permite la creación de sistemas electrónicos significativamente más eficientes, compactos y fiables, especialmente en condiciones exigentes.

Aunque el silicio ha sido la base de la industria electrónica durante décadas, está alcanzando sus límites físicos en aplicaciones de potencia. El carburo de silicio no es una mejora incremental; es una tecnología disruptiva que supera las limitaciones térmicas y eléctricas fundamentales del silicio, permitiendo una nueva generación de sistemas de potencia más pequeños, rápidos y eficientes.

Por qué el SiC supera al silicio: las propiedades fundamentales

Las ventajas del SiC no son arbitrarias; provienen directamente de sus propiedades materiales fundamentales, que son muy diferentes de las del silicio.

Banda prohibida ancha: la base de la potencia

La propiedad más crítica del SiC es su banda prohibida ancha, que es aproximadamente tres veces más ancha que la del silicio. Esta única característica es la fuente de sus principales beneficios.

Una banda prohibida más ancha permite que el material soporte un campo eléctrico mucho más fuerte antes de romperse. Esto se traduce directamente en dispositivos que pueden manejar voltajes significativamente más altos en un área física más pequeña.

Además, esta propiedad reduce drásticamente la corriente de fuga, especialmente a altas temperaturas. Donde los dispositivos de silicio comienzan a "filtrarse" y fallar a medida que se calientan, el SiC permanece estable y eficiente.

Conductividad térmica superior: gestión del calor

El carburo de silicio es excepcionalmente bueno para conducir el calor, disipándolo de manera mucho más efectiva que el silicio. Esta alta conductividad térmica es una ventaja que cambia el juego.

Cuando los componentes electrónicos pueden disipar el calor de manera eficiente, pueden funcionar con mayor intensidad sin sobrecalentarse. Esto reduce o incluso elimina la necesidad de voluminosos sistemas de refrigeración como grandes disipadores de calor, ventiladores y refrigeración líquida, que a menudo se requieren para dispositivos de silicio de alta potencia.

Alta velocidad de saturación de electrones: la ventaja de la velocidad

El SiC permite que los electrones se muevan a altas velocidades, incluso bajo fuertes campos eléctricos. Esta propiedad, conocida como alta velocidad de saturación de electrones, permite que los dispositivos de SiC se enciendan y apaguen mucho más rápido que sus contrapartes basadas en silicio, como los IGBT.

Esta capacidad de conmutación de alta velocidad es crucial para la eficiencia. Reduce drásticamente las pérdidas de conmutación (energía desperdiciada durante la transición de encendido/apagado), que son una fuente importante de ineficiencia en muchos sistemas de potencia.

El impacto práctico en el diseño del sistema

Estas propiedades del material se traducen en beneficios tangibles a nivel de sistema que están revolucionando industrias, desde vehículos eléctricos hasta energía renovable.

Desbloqueo de mayor eficiencia

Al minimizar tanto las pérdidas por conducción (debido a una menor resistencia) como las pérdidas por conmutación (debido a una conmutación más rápida), los dispositivos de SiC desperdician significativamente menos energía en forma de calor.

Esta mayor eficiencia significa que más energía de la fuente llega a su destino. En un vehículo eléctrico, esto puede significar una mayor autonomía; en un centro de datos, significa facturas de electricidad más bajas y una menor huella de carbono.

Habilitación de mayor densidad de potencia

La combinación de operación a alta temperatura, disipación de calor superior y conmutación de alta frecuencia crea una poderosa sinergia.

Debido a que el SiC puede funcionar a mayor temperatura, requiere menos refrigeración y permite el uso de componentes pasivos más pequeños (como inductores y condensadores), los ingenieros pueden empaquetar mucha más potencia en un paquete más pequeño y ligero. Esta es la definición de mayor densidad de potencia.

Fiabilidad en entornos extremos

Como se ha señalado, la estabilidad del SiC a altas temperaturas no tiene igual en el silicio. Puede operar de manera fiable a temperaturas de 400 °C y más, donde la electrónica de silicio fallaría instantáneamente.

Esto convierte al SiC en la única opción viable para la electrónica en entornos ultraduros, como la perforación de pozos para petróleo y gas, los controladores de motores aeroespaciales y otras aplicaciones industriales exigentes.

Comprender las compensaciones

Ninguna tecnología está exenta de desafíos. La adopción del carburo de silicio requiere una comprensión clara de sus limitaciones actuales.

El factor costo

La principal barrera para la adopción generalizada del SiC ha sido el costo. El crecimiento de cristales de SiC de alta calidad es un proceso más difícil y costoso que la producción de obleas de silicio.

Si bien la brecha de precios se está reduciendo, los componentes de SiC siguen siendo más caros por adelantado que sus equivalentes de silicio. Sin embargo, este costo inicial más alto a menudo puede justificarse por los ahorros a nivel de sistema en refrigeración, tamaño y eficiencia energética a largo plazo.

Fabricación y procesamiento

El carburo de silicio es un material extremadamente duro, lo que lo hace más difícil de procesar y fabricar en dispositivos terminados. Esta complejidad contribuye a su mayor costo y, históricamente, ha afectado los rendimientos y la disponibilidad de los dispositivos.

Complejidad del accionamiento de puerta

La naturaleza de conmutación rápida de los dispositivos de SiC, si bien es un gran beneficio, también exige una ingeniería más cuidadosa. Los circuitos de accionamiento de puerta que los controlan deben diseñarse con precisión para gestionar las altas velocidades y evitar problemas como la sobretensión y el zumbido, que pueden afectar la fiabilidad.

Tomar la decisión correcta para su objetivo

La decisión entre silicio y carburo de silicio depende completamente de los objetivos y limitaciones específicos de su proyecto.

- Si su enfoque principal son las aplicaciones de baja potencia y sensibles al costo: La tecnología de silicio probada y económica sigue siendo la opción más práctica.

- Si su enfoque principal es maximizar la densidad de potencia y la eficiencia: El SiC es la tecnología superior para aplicaciones como inversores de vehículos eléctricos, convertidores de energía solar y fuentes de alimentación de servidores, donde sus beneficios justifican el costo.

- Si su enfoque principal es la fiabilidad en entornos extremos de alta temperatura: El SiC es a menudo la única opción viable, lo que permite que la electrónica funcione en condiciones mucho más allá de los límites del silicio.

En última instancia, la adopción del carburo de silicio es una decisión estratégica para superar las barreras físicas del silicio, desbloqueando un nuevo nivel de rendimiento para sistemas de potencia exigentes.

Tabla resumen:

| Ventaja clave | Propiedad principal | Impacto práctico |

|---|---|---|

| Mayor voltaje y operación a temperatura | Banda prohibida ancha (3x silicio) | Permite dispositivos más pequeños y fiables para entornos extremos (p. ej., vehículos eléctricos, aeroespacial) |

| Disipación de calor eficiente | Conductividad térmica superior | Reduce/elimina los voluminosos sistemas de refrigeración, disminuyendo el tamaño y el costo del sistema |

| Conmutación de alta frecuencia | Alta velocidad de saturación de electrones | Minimiza la pérdida de energía (pérdidas de conmutación), aumentando la eficiencia general del sistema |

| Beneficios a nivel de sistema | Combinación de todas las propiedades | Logra mayor densidad de potencia, diseños compactos y una vida útil más larga |

¿Listo para superar los límites de su electrónica de potencia?

En KINTEK, entendemos que los materiales de vanguardia como el carburo de silicio exigen soluciones de procesamiento igualmente avanzadas. Nuestros hornos de alta temperatura, incluidos los sistemas de tubo y CVD/PECVD, están diseñados para soportar el procesamiento térmico preciso requerido para la I+D y la producción de SiC.

Aprovechando nuestras profundas capacidades de personalización, podemos adaptar una solución de horno para satisfacer sus requisitos experimentales únicos, ayudándole a desbloquear todo el potencial de la tecnología SiC.

Contacte hoy mismo a nuestros expertos para analizar cómo nuestras soluciones avanzadas de hornos pueden acelerar su innovación en SiC.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento