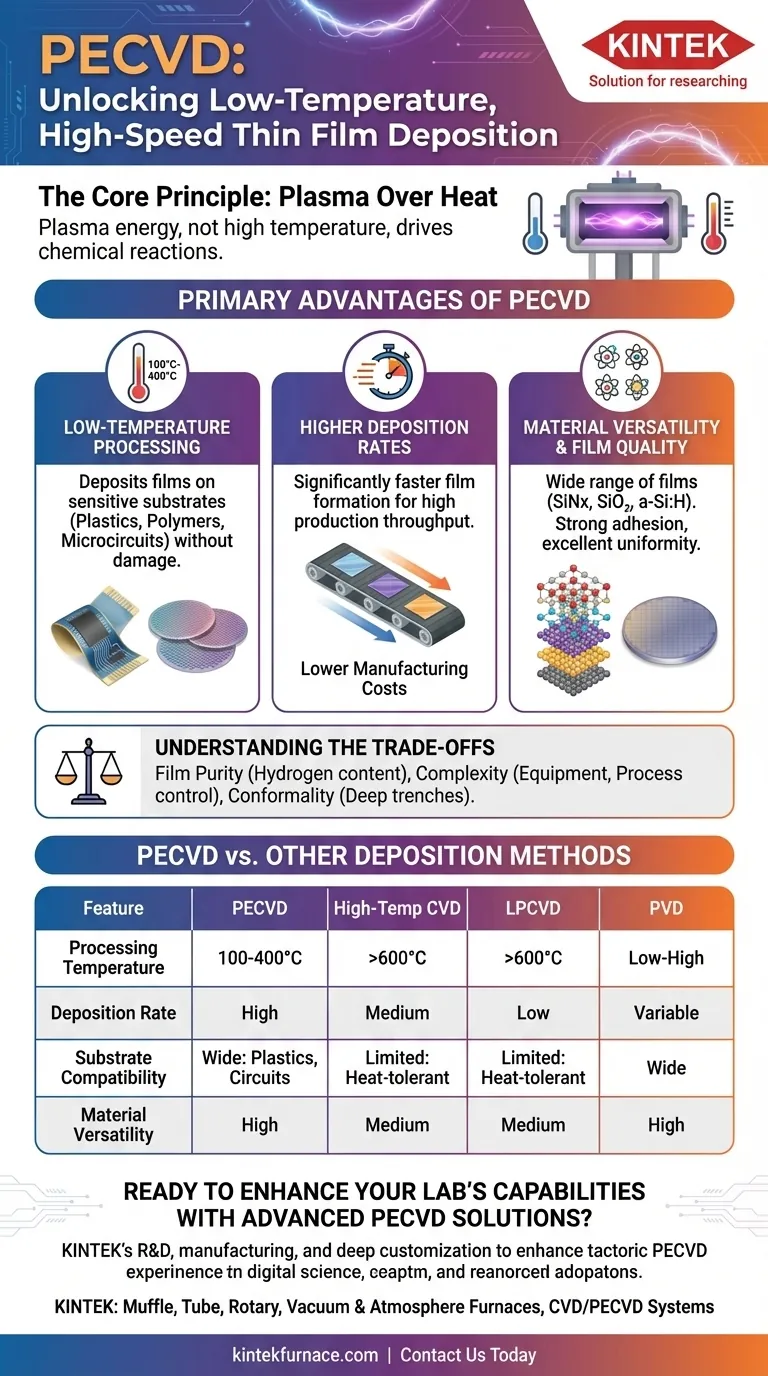

Las principales ventajas del PECVD son su capacidad para depositar películas delgadas de alta calidad a temperaturas significativamente más bajas, a velocidades más rápidas y con una gama más amplia de materiales que los métodos convencionales. Esta combinación única lo hace indispensable para la fabricación de productos electrónicos modernos, dispositivos médicos y materiales avanzados donde los componentes sensibles a la temperatura o el alto rendimiento de producción son preocupaciones críticas.

El principio central detrás del PECVD es el uso de un plasma rico en energía, no solo calor alto, para impulsar las reacciones químicas necesarias para la deposición de la película. Este desacoplamiento de la energía térmica es la clave que desbloquea sus principales ventajas: compatibilidad con sustratos sensibles y eficiencia de fabricación superior.

El Principio Central: Cómo el Plasma Cambia el Juego

La Deposición Química de Vapor (CVD) tradicional se basa en altas temperaturas (a menudo >600°C) para proporcionar suficiente energía para descomponer los gases precursores y depositar una película. El PECVD evita esto creando un plasma, un gas ionizado que contiene radicales libres, iones y electrones altamente reactivos.

Procesamiento a Baja Temperatura

Este plasma proporciona la energía necesaria para que ocurran las reacciones químicas a temperaturas del sustrato mucho más bajas, típicamente entre 100°C y 400°C.

Esto no es solo una mejora menor; es un cambio fundamental que permite aplicaciones completamente nuevas. Permite la deposición en materiales que se derretirían, deformarían o dañarían por el alto calor del CVD térmico.

Ampliación de la Compatibilidad de Sustratos

La naturaleza de baja temperatura del PECVD lo hace compatible con una gran variedad de sustratos sensibles a la temperatura. Esto incluye plásticos, polímeros y obleas semiconductoras completamente procesadas que contienen delicados circuitos microelectrónicos cuyos perfiles de dopaje podrían alterarse por el calor excesivo.

Ventajas Clave de Rendimiento

El uso de un proceso impulsado por plasma se traduce directamente en beneficios tangibles en la calidad de la película, la velocidad y la versatilidad.

Tasas de Deposición Más Altas

Las especies químicas dentro del plasma son extremadamente reactivas. Esto conduce a una formación de película significativamente más rápida en comparación con muchos procesos de CVD térmico y Deposición Física de Vapor (PVD).

Lo que podría llevar horas con otros métodos a menudo se puede lograr en minutos con PECVD. Esto aumenta drásticamente el rendimiento de producción y reduce los costos de fabricación, especialmente en entornos de gran volumen como la fabricación de semiconductores.

Excelentes Propiedades y Uniformidad de la Película

A pesar de la temperatura más baja, el PECVD puede producir películas con excelentes características. Estas incluyen fuerte adhesión al sustrato, buenas propiedades eléctricas y alta uniformidad en sustratos de gran área como obleas de silicio.

El proceso ofrece un control preciso sobre las propiedades de la película, lo que permite a los ingenieros ajustar el producto final para requisitos de rendimiento específicos.

Versatilidad de Material Inigualable

El PECVD no se limita a un conjunto estrecho de materiales. El entorno de plasma de alta energía facilita la deposición de una amplia variedad de películas, que incluyen:

- Nitruro de Silicio (SiNx)

- Dióxido de Silicio (SiO₂)

- Silicio Amorfo (a-Si:H)

- Polímeros y otros compuestos orgánicos

Esta flexibilidad convierte al PECVD en una herramienta poderosa para diseñar pilas de materiales avanzados y dispositivos novedosos.

Comprender las Compensaciones

Ninguna tecnología es una solución universal. Aunque es potente, el PECVD tiene consideraciones que deben sopesarse frente a sus beneficios.

Pureza de la Película y Contenido de Hidrógeno

Debido a que los procesos de PECVD a menudo utilizan gases precursores que contienen hidrógeno (como el silano, SiH₄), algo de hidrógeno puede incorporarse a la película depositada. Esto puede afectar la densidad y las características eléctricas de la película. Para aplicaciones que exigen la más alta pureza y densidad absolutas, el CVD térmico de alta temperatura aún puede ser superior.

Complejidad del Proceso y del Equipo

Un sistema PECVD es más complejo que un simple horno de CVD térmico. Implica una cámara de vacío, sistemas de suministro de gas y fuentes de alimentación de RF o microondas para generar y mantener el plasma. El control del plasma añade variables de proceso que requieren una optimización cuidadosa para lograr resultados consistentes.

Cobertura Conforme

Aunque el PECVD generalmente ofrece una buena cobertura sobre las características de la superficie, puede ser menos "conforme" que algunas técnicas de CVD a baja presión (LPCVD). Esto significa que puede tener dificultades para recubrir perfectamente el interior de trincheras muy profundas y estrechas, una consideración clave para dispositivos microelectrónicos cada vez más pequeños.

Tomando la Decisión Correcta para su Aplicación

Seleccionar un método de deposición requiere alinear las fortalezas de la técnica con el objetivo principal de su proyecto. El PECVD es una opción potente y versátil, pero su idoneidad depende de sus restricciones específicas.

- Si su enfoque principal es la deposición en sustratos sensibles a la temperatura (plásticos, polímeros o circuitos complejos): El PECVD es casi siempre la opción superior debido a su operación a baja temperatura.

- Si su enfoque principal es la fabricación de alto rendimiento y la eficiencia de costos: Las altas tasas de deposición del PECVD ofrecen una clara ventaja para la producción en masa.

- Si su enfoque principal es lograr la más alta pureza y densidad de película posibles, y su sustrato puede tolerar el calor: El CVD térmico de alta temperatura puede proporcionar mejores resultados para ciertas aplicaciones exigentes.

- Si su enfoque principal es crear películas novedosas a partir de una amplia variedad de precursores: La versatilidad de materiales del PECVD le proporciona un conjunto de herramientas mucho más amplio con el que trabajar.

Al comprender que el PECVD intercambia energía térmica por energía de plasma, puede determinar con confianza cuándo sus ventajas únicas son las adecuadas para sus objetivos.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Procesamiento a Baja Temperatura | Deposita películas a 100-400°C, ideal para sustratos sensibles como plásticos y semiconductores. |

| Altas Tasas de Deposición | La formación de película más rápida aumenta el rendimiento y reduce los costos de fabricación. |

| Versatilidad de Materiales | Soporta una amplia gama de películas que incluyen nitruro de silicio, dióxido de silicio y silicio amorfo. |

| Excelentes Propiedades de Película | Proporciona una fuerte adhesión, buenas características eléctricas y alta uniformidad. |

¿Listo para mejorar las capacidades de su laboratorio con soluciones PECVD avanzadas?

En KINTEK, aprovechamos la excepcional I+D y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura de vanguardia. Nuestra línea de productos incluye hornos de Muffle, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Ya sea que esté trabajando en electrónica, dispositivos médicos o materiales avanzados, nuestros sistemas PECVD pueden ayudarlo a lograr una deposición a baja temperatura y alta velocidad con una calidad de película superior.

¡Contáctenos hoy para discutir cómo podemos adaptar una solución para sus requisitos específicos e impulsar sus innovaciones!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados