En resumen, el uso de material de aislamiento térmico en un horno rotatorio de cemento es una práctica estándar porque reduce directamente el calor perdido de la carcasa del horno. Esta mejora fundamental reduce el consumo total de energía, disminuye los costos de combustible y mejora la estabilidad de todo el proceso de producción de clínker.

El principio central es simple: cada unidad de calor retenida dentro del horno es una unidad de combustible que no tiene que quemar. El aislamiento adecuado transforma el horno de un sistema de alta pérdida a un entorno termodinámico más eficiente y controlado, lo que produce beneficios mucho más allá del mero ahorro de energía.

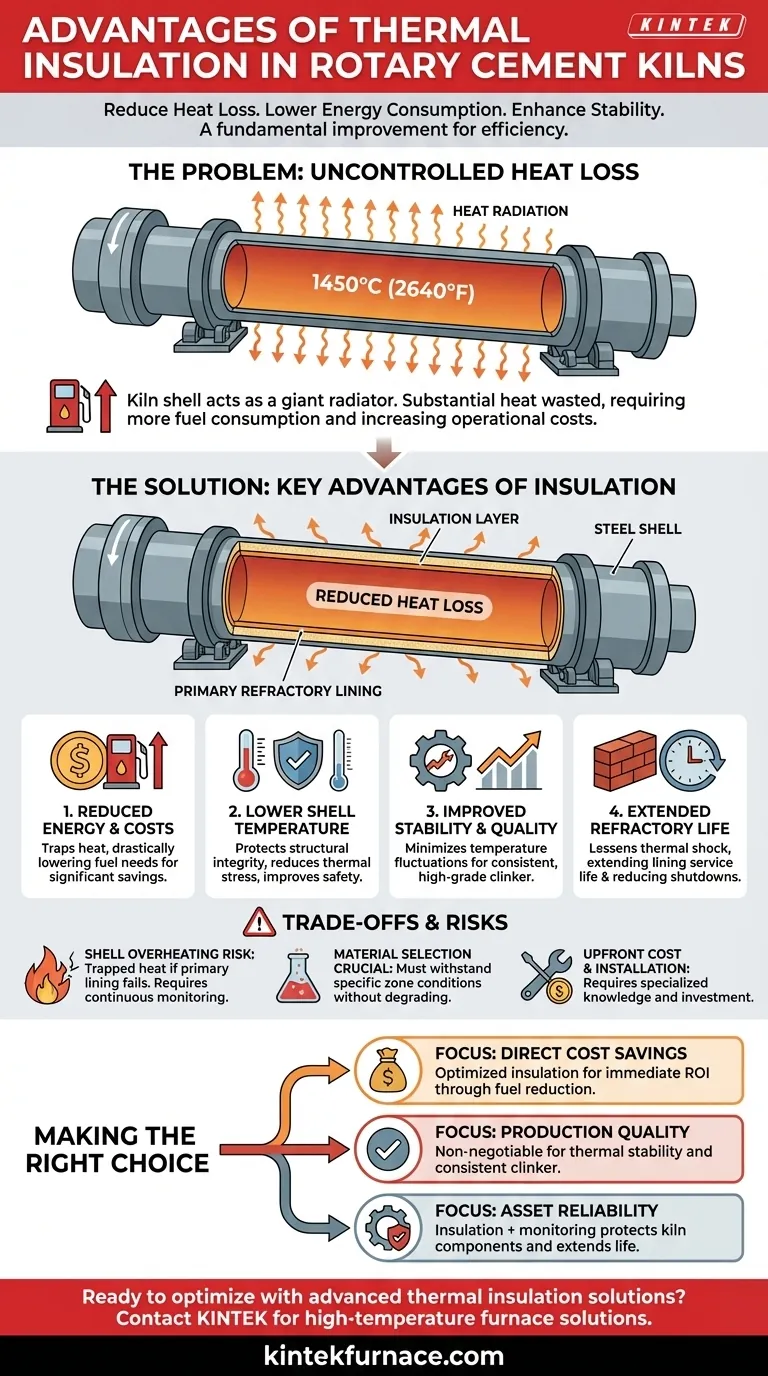

El problema: pérdida de calor incontrolada

Un horno rotatorio de cemento es esencialmente un horno masivo y giratorio diseñado para calentar materias primas a aproximadamente 1450 °C (2640 °F). A estas temperaturas extremas, la pérdida de calor incontrolada es un drenaje operativo y financiero significativo.

La escala de la radiación térmica

La gran superficie de la carcasa de acero del horno actúa como un radiador gigante. Sin aislamiento, una parte sustancial del calor generado por la quema de combustible se irradia a la atmósfera circundante, desperdiciándose por completo.

El impacto en el consumo de combustible

Para compensar esta pérdida constante de calor, el quemador del horno debe consumir más combustible, como carbón, petcoke o combustibles alternativos, para mantener la temperatura interna requerida para el proceso de clinkerización. Esto aumenta directamente los costos operativos.

Ventajas clave del aislamiento del horno

La implementación de una capa de aislamiento entre la carcasa de acero del horno y su revestimiento refractario primario proporciona varias ventajas críticas que abordan el problema de la pérdida de calor.

1. Reducción del consumo de energía y los costos

Este es el beneficio más directo y fácilmente cuantificable. Al atrapar el calor dentro del horno, el aislamiento reduce drásticamente la cantidad de combustible necesaria para mantener la temperatura objetivo del proceso. Esto se traduce en ahorros de costos significativos e inmediatos.

2. Menor temperatura de la carcasa del horno

Un horno bien aislado tendrá una temperatura externa de la carcasa mucho más baja. Este es un beneficio secundario crucial que protege la integridad estructural del horno al reducir el estrés térmico en la carcasa de acero, los rodillos de soporte y los mecanismos de accionamiento. También mejora la seguridad del personal que trabaja cerca del horno.

3. Mejora de la estabilidad del proceso y la calidad del clínker

El aislamiento ayuda a crear un perfil de temperatura más estable y uniforme a lo largo del horno. Esta estabilidad es vital para el control del proceso, ya que minimiza las fluctuaciones que pueden afectar negativamente las reacciones químicas que forman el clínker de cemento. El resultado es un producto final más consistente y de mayor calidad.

4. Mayor vida útil del revestimiento refractario

La capa aislante reduce el gradiente térmico a través del ladrillo refractario principal y denso. Esto disminuye el choque térmico y el estrés que experimenta el ladrillo durante el calentamiento y la operación, lo que puede prolongar la vida útil del costoso revestimiento refractario y reducir la frecuencia de paradas costosas por mantenimiento.

Comprensión de las compensaciones y los riesgos

Aunque es muy beneficioso, el aislamiento no está exento de desafíos. Una estrategia exitosa requiere una ingeniería y una selección de materiales cuidadosas.

El riesgo de sobrecalentamiento de la carcasa

El riesgo principal es atrapar demasiado calor. Si el revestimiento refractario primario falla o se adelgaza inesperadamente, el aislamiento puede evitar que ese calor escape, concentrándolo contra la carcasa de acero. Esto puede hacer que la carcasa se sobrecaliente, lo que lleva a puntos rojos, deformación y una posible falla catastrófica. El monitoreo continuo de la temperatura de la carcasa es fundamental.

La selección de materiales es crucial

Diferentes zonas del horno tienen condiciones térmicas y químicas únicas. El material aislante debe elegirse para soportar la temperatura, la presión y el entorno químico específicos de su ubicación sin degradarse, compactarse o reaccionar con el refractario primario.

Costo inicial e instalación

La adición de una capa de aislamiento representa un costo adicional de material y mano de obra durante una renovación del horno. Requiere conocimientos especializados para instalarlo correctamente, asegurando juntas herméticas y un revestimiento adecuado para lograr el rendimiento térmico deseado sin crear nuevos riesgos.

Tomar la decisión correcta para su objetivo

La decisión de utilizar aislamiento es clara, pero la estrategia depende de sus prioridades operativas específicas.

- Si su objetivo principal es el ahorro directo de costos: Un paquete de aislamiento optimizado ofrece el retorno de la inversión más significativo e inmediato a través de un menor consumo de combustible.

- Si su objetivo principal es la calidad de producción: El aislamiento no es negociable para lograr la estabilidad térmica requerida para un clínker consistente y de alta calidad.

- Si su objetivo principal es la fiabilidad de los activos a largo plazo: Un sistema de aislamiento bien diseñado, junto con un monitoreo riguroso de la temperatura de la carcasa, protege los componentes mecánicos del horno y puede prolongar la vida útil del refractario, reduciendo los costos generales de mantenimiento.

En última instancia, implementar una estrategia de aislamiento térmico adecuada es un paso fundamental para modernizar una planta de cemento en aras de la eficiencia, la estabilidad y la rentabilidad.

Tabla resumen:

| Ventaja | Beneficio clave |

|---|---|

| Reducción del consumo de energía | Disminuye el uso de combustible y los costos operativos |

| Menor temperatura de la carcasa del horno | Protege la integridad estructural y mejora la seguridad |

| Mejora de la estabilidad del proceso | Garantiza una producción de clínker consistente y de alta calidad |

| Mayor vida útil del revestimiento refractario | Reduce la frecuencia y los costos de mantenimiento |

¿Listo para optimizar las operaciones de su horno de cemento con soluciones avanzadas de aislamiento térmico? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones de hornos de alta temperatura adaptadas para plantas de cemento. Nuestra línea de productos, que incluye hornos rotatorios, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades únicas de gestión térmica. Contáctenos hoy para mejorar la eficiencia, reducir costos y mejorar la calidad del producto.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores