En resumen, la Deposición Química de Vapor (CVD) se utiliza para sintetizar óxidos metálicos monocristalinos ultrapuros como el zafiro para sistemas optoelectrónicos y magnéticos de alto rendimiento. Simultáneamente, sirve como una técnica de fabricación aditiva para crear componentes terminados y complejos —conocidos como productos de forma neta— como tubos y crisoles con un desperdicio de material mínimo.

La CVD no es simplemente una tecnología de recubrimiento; es un proceso de fabricación fundamental. Otorga a los ingenieros el poder de construir materiales desde el átomo hacia arriba, permitiendo la creación tanto de estructuras cristalinas fundamentalmente perfectas como de objetos complejos funcionalmente completos.

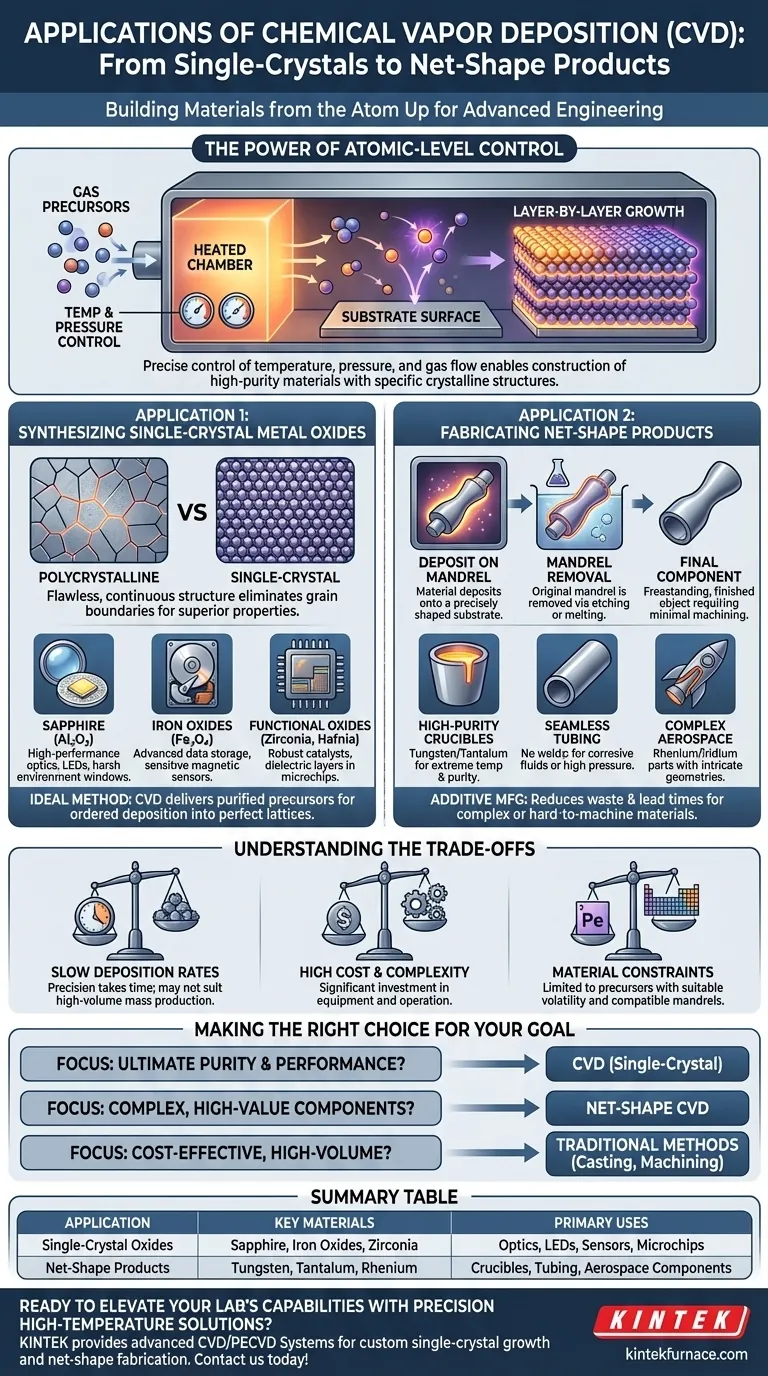

El poder del control a nivel atómico

La Deposición Química de Vapor es un proceso en el que precursores químicos volátiles reaccionan o se descomponen en la superficie de un sustrato calentado para depositar un material sólido. Este crecimiento capa por capa es la clave de sus capacidades únicas.

Al controlar con precisión la temperatura, la presión y el flujo de gas, la CVD permite la construcción de materiales con una pureza excepcionalmente alta y estructuras cristalinas específicas, un nivel de control que los procesos metalúrgicos o cerámicos tradicionales no pueden igualar.

Aplicación 1: Síntesis de óxidos metálicos monocristalinos

La estructura atómica impecable y repetitiva de un cristal único le confiere propiedades predecibles y superiores en comparación con sus contrapartes policristalinas.

¿Qué es un óxido monocristalino?

Un material monocristalino es aquel en el que todo el sólido consiste en una única red cristalina continua e ininterrumpida. Esto elimina los límites de grano, que son defectos que pueden dispersar la luz, impedir la corriente eléctrica o servir como puntos de fallo químico y mecánico.

Materiales clave y sus usos

La CVD es el método preferido para cultivar cristales de óxido de alta pureza para aplicaciones exigentes.

- Zafiro (Al₂O₃): Como cristal único, es transparente desde el ultravioleta profundo hasta las longitudes de onda del infrarrojo medio, lo que lo hace ideal para lentes de alto rendimiento, ventanas en entornos hostiles y como sustrato para la fabricación de LED.

- Óxidos de Hierro (p. ej., Fe₃O₄): La capacidad de cultivar películas puras y estructuradas de óxidos magnéticos es fundamental para los sistemas avanzados de almacenamiento de datos y los sensores de campo magnético sensibles.

- Otros Óxidos Funcionales (p. ej., Circonia, Hafnia): Estos materiales se cultivan mediante CVD para su uso como catalizadores robustos en la industria química o como capas dieléctricas de alto rendimiento en microchips de próxima generación.

Por qué la CVD es el método ideal

Cultivar un cristal perfecto requiere un entorno libre de impurezas y un proceso de deposición lento y ordenado. La CVD proporciona esto al entregar precursores químicos purificados directamente a la superficie de crecimiento, permitiendo que los átomos se organicen en el estado de energía más bajo: una red cristalina perfecta.

Aplicación 2: Fabricación de productos de forma neta

Más allá de las películas y los cristales, la CVD se utiliza para construir objetos tridimensionales completos en su forma final, o "neta". Esta es una forma de fabricación aditiva que destaca donde los métodos tradicionales fallan.

Definición de fabricación de "forma neta"

La fabricación de forma neta tiene como objetivo producir un componente que requiere poco o ningún trabajo de acabado, como mecanizado o rectificado. Esto reduce drásticamente el desperdicio de material, los plazos de entrega y los costes, especialmente para materiales complejos o difíciles de mecanizar.

El proceso CVD para forma neta

La técnica consiste en depositar el material deseado sobre un mandril o sustrato moldeado con precisión. Una vez que la deposición alcanza el grosor objetivo, el mandril original se retira, generalmente mediante grabado químico o fusión, dejando un objeto hueco e independiente.

Ejemplos prácticos

Este método se utiliza para crear componentes que deben funcionar en entornos extremos.

- Crisoles de alta pureza: Los crisoles hechos de materiales como tungsteno o tantalio se utilizan en la fabricación de semiconductores y en la investigación porque pueden soportar temperaturas extremas sin contaminar los baños fundidos de alta pureza que contienen.

- Tuberías sin costuras: Las tuberías producidas por CVD no tienen costuras ni soldaduras, que son puntos débiles. Esto las hace invaluables para transportar fluidos corrosivos o para su uso en sistemas de alta presión.

- Componentes aeroespaciales complejos: Los componentes con canales internos intrincados o geometrías no mecanizables, como las toberas de cohetes hechas de renio o iridio, a menudo se fabrican utilizando este proceso CVD de forma neta.

Comprensión de las compensaciones

Aunque poderosa, la CVD no es una solución universal. Su selección debe sopesarse frente a sus limitaciones inherentes.

Lentas tasas de deposición

La misma precisión que hace que la CVD sea tan eficaz también significa que a menudo es un proceso lento. Para componentes gruesos o producción en masa, el tiempo requerido puede hacerla económicamente inviable en comparación con métodos convencionales más rápidos.

Alto coste y complejidad

Los reactores CVD son sistemas complejos que requieren cámaras de vacío, hornos de alta temperatura y manipulación sofisticada de gases para precursores a menudo peligrosos. La inversión de capital inicial y los costes operativos son significativos.

Restricciones de material y sustrato

El proceso se limita a materiales que tienen precursores químicos volátiles adecuados. Además, el material del mandril debe ser compatible con la temperatura de deposición y fácilmente extraíble sin dañar el producto final.

Tomar la decisión correcta para su objetivo

Comprender cuándo aprovechar la CVD es fundamental para cualquier proyecto de ingeniería. Utilice estos principios como guía.

- Si su enfoque principal es la pureza y el rendimiento máximo del material: La CVD es la opción definitiva para crear materiales monocristalinos donde la estructura impecable dicta la función, como en óptica o electrónica avanzada.

- Si su enfoque principal es la fabricación de componentes complejos y de alto valor: Utilice la CVD de forma neta para piezas hechas de materiales difíciles de mecanizar o aquellas con geometrías intrincadas que son imposibles de crear con métodos sustractivos.

- Si su enfoque principal es la producción rentable y de gran volumen: Evalúe cuidadosamente si las ganancias de rendimiento de la CVD justifican su mayor coste y menor velocidad; la fundición, el conformado o el mecanizado tradicionales pueden ser más apropiados.

En última instancia, la Deposición Química de Vapor le permite construir materiales a partir de primeros principios, logrando un nivel de perfección estructural y complejidad del producto que de otro modo sería inalcanzable.

Tabla de resumen:

| Aplicación | Materiales clave | Usos principales |

|---|---|---|

| Óxidos metálicos monocristalinos | Zafiro (Al₂O₃), Óxidos de Hierro (Fe₃O₄), Circonia, Hafnia | Óptica de alto rendimiento, LED, sensores magnéticos, catalizadores, microchips |

| Productos de forma neta | Tungsteno, Tantalio, Renio, Iridio | Crisoles, tuberías sin costuras, componentes aeroespaciales como toberas de cohetes |

¿Listo para elevar las capacidades de su laboratorio con soluciones de alta temperatura de precisión? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar hornos avanzados como los de Muffle, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra personalización profunda garantiza que satisfagan sus necesidades únicas para el crecimiento monocristalino o la fabricación de forma neta. Contáctenos hoy para discutir cómo nuestra experiencia puede impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases