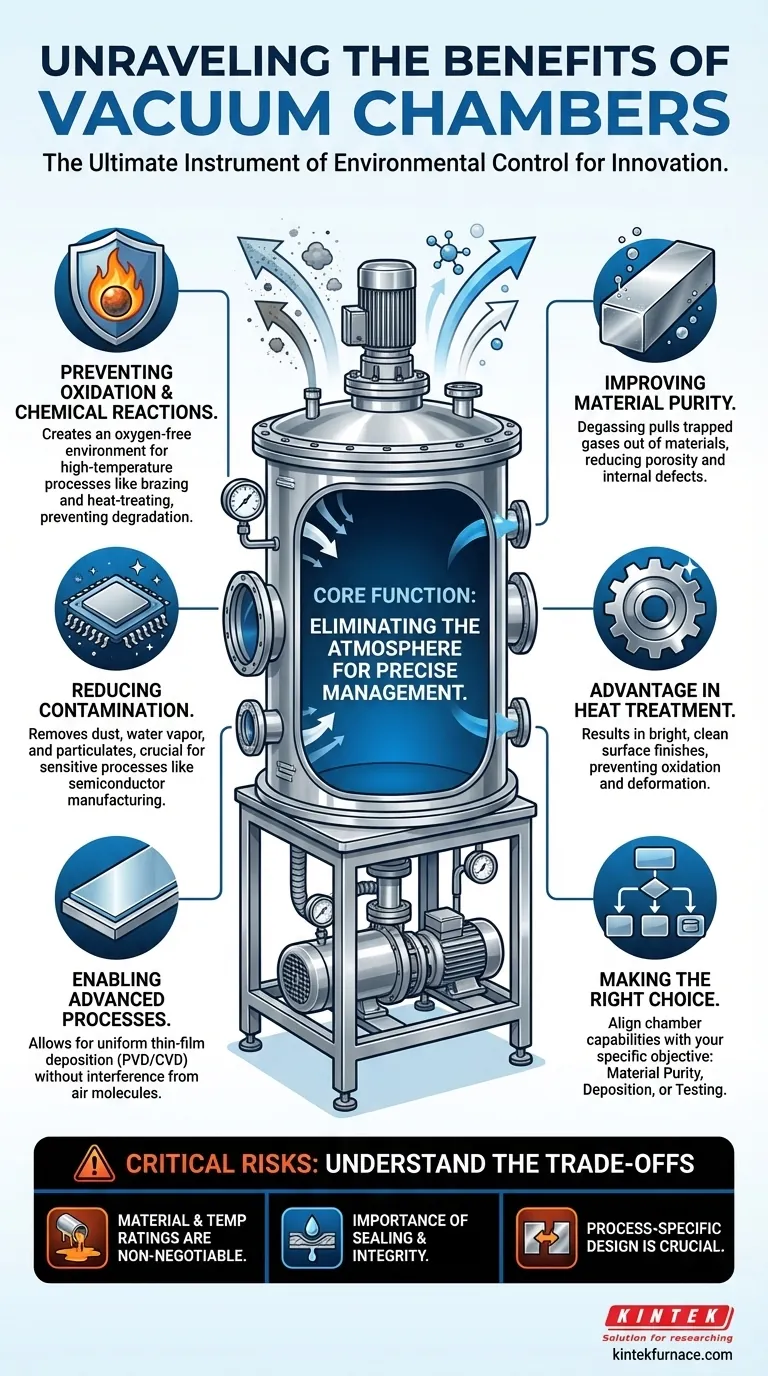

En esencia, una cámara de vacío es un instrumento de control. Su principal beneficio es la capacidad de crear un entorno gestionado con precisión eliminando el aire y otros gases, lo que previene reacciones químicas no deseadas, reduce la contaminación y permite procesos imposibles bajo presión atmosférica normal. Este control se aprovecha en todas las industrias para probar productos, mejorar las propiedades de los materiales y habilitar técnicas de fabricación avanzadas.

El verdadero valor de una cámara de vacío no es simplemente eliminar el aire. Se trata de obtener autoridad absoluta sobre un espacio físico, eliminando las variables impredecibles de nuestra atmósfera para lograr una pureza, estabilidad y rendimiento que de otro modo serían inalcanzables.

El Principio de Control: Eliminando la Atmósfera

El propósito fundamental de una cámara de vacío es aislar un proceso del entorno incontrolado y reactivo del aire que respiramos.

Cómo Funciona una Cámara de Vacío

El funcionamiento es conceptualmente simple. Primero, se construye una cámara con materiales duraderos como el acero inoxidable que pueden soportar una inmensa presión externa. Todos los puntos de entrada están sellados. Luego, una o más bombas de vacío eliminan activamente el aire y otras moléculas gaseosas, reduciendo la presión interna. Los manómetros monitorean esta presión, permitiendo a un operador realizar un experimento o proceso de fabricación una vez que se alcanza el nivel de vacío deseado.

Prevención de Reacciones Químicas No Deseadas

La reacción no deseada más común es la oxidación. Cuando se calientan, muchos materiales reaccionan agresivamente con el oxígeno del aire, lo que provoca degradación, formación de incrustaciones y compromiso de la integridad estructural. Al eliminar el oxígeno, una cámara de vacío permite procesos de alta temperatura como la soldadura fuerte y el tratamiento térmico sin este daño.

Reducción de la Contaminación por Partículas

Nuestra atmósfera está llena de polvo, vapor de agua y otras partículas. En procesos sensibles como la fabricación de semiconductores o la deposición de películas delgadas, estas partículas pueden causar defectos catastróficos. Un entorno de vacío es inherentemente un entorno ultralimpio, lo que garantiza que los procesos se realicen con la máxima pureza.

Mejora de las Propiedades y Procesos de los Materiales

Al controlar el entorno, la tecnología de vacío mejora directamente la calidad y el rendimiento de los materiales y la eficiencia de los procesos de fabricación.

Mejora de la Pureza y Estructura del Material

Crear un vacío puede extraer gases atrapados, incluidos hidrógeno y oxígeno, de un metal fundido o material sólido. Este proceso de desgasificación reduce los defectos internos y la porosidad, lo que lleva a componentes más fuertes y confiables con propiedades mejoradas como la conductividad eléctrica.

La Ventaja en el Tratamiento Térmico

El endurecimiento al vacío es un excelente ejemplo de un beneficio del proceso. Al calentar y enfriar una pieza de trabajo en vacío, se evita la oxidación superficial y la descarburación. Esto da como resultado un acabado superficial brillante y limpio que a menudo no requiere una limpieza secundaria y previene la deformación de la pieza de trabajo común en los hornos atmosféricos.

Habilitación de la Deposición Avanzada

Procesos como la deposición física de vapor (PVD) o la deposición química de vapor (CVD) se utilizan para aplicar recubrimientos extremadamente delgados a herramientas, productos electrónicos y ópticos. Estos procesos requieren un vacío para permitir que el material de recubrimiento vaporizado viaje desde su fuente hasta el objetivo sin chocar con las moléculas de aire, asegurando un recubrimiento uniforme y denso.

Comprensión de las Compensaciones y los Riesgos Críticos

Aunque potente, una cámara de vacío es una herramienta especializada con riesgos operativos significativos. La incomprensión de sus limitaciones puede llevar al fracaso del proceso o a accidentes catastróficos.

Las Calificaciones de Material y Temperatura No Son Negociables

El material de una cámara, típicamente acero inoxidable, y su construcción dictan su temperatura máxima de funcionamiento segura y su diferencial de presión. Calentar una cámara no clasificada para altas temperaturas, por ejemplo, puede hacer que el acero se deforme, rompa sus sellos o incluso libere gases atrapados del propio metal (un fenómeno llamado desgasificación), arruinando el vacío.

La Importancia del Sellado y la Integridad

Todo el sistema es tan bueno como su punto más débil. Una pequeña fuga en un sello, manómetro o paso de alimentación impedirá que la cámara alcance el nivel de vacío deseado. En procesos que involucran gases reactivos, una fuga puede introducir oxígeno o humedad, creando una mezcla peligrosa o explosiva.

El Diseño Específico del Proceso es Crucial

Una cámara diseñada para un proceso, como la descarga luminiscente, no es automáticamente adecuada para otro, como el recocido a alta temperatura. Las bombas, sellos, fuentes de alimentación y sistemas de enfriamiento se seleccionan para un rango específico de presiones y temperaturas. Usar una cámara fuera de su propósito diseñado sin modificación experta es un riesgo de seguridad significativo.

Tomar la Decisión Correcta para su Objetivo

Para aprovechar estos beneficios de manera efectiva, debe alinear las capacidades de la cámara con su objetivo específico.

- Si su enfoque principal es la pureza del material y el tratamiento térmico: Busque una cámara con calificaciones de alta temperatura documentadas y materiales de construcción que minimicen la desgasificación bajo carga térmica.

- Si su enfoque principal es la deposición o el recubrimiento de películas delgadas: Priorice un sistema de alto vacío con instrumentación y bombas diseñadas para bajas presiones y compatibilidad con fuentes de deposición.

- Si su enfoque principal son las pruebas ambientales: Asegúrese de que la cámara esté diseñada con los puertos y controladores necesarios para introducir y gestionar de forma segura temperaturas, presiones o gases específicos.

- Si está adaptando una cámara existente para un nuevo proceso: Debe hacer que cada componente (el cuerpo de la cámara, los sellos, los manómetros y los sistemas de alimentación) sea verificado por expertos para asegurarse de que sea seguro y adecuado para las nuevas condiciones de funcionamiento.

Comprender una cámara de vacío como una herramienta para el control ambiental preciso es el primer paso para liberar todo su potencial de innovación y calidad.

Tabla Resumen:

| Beneficio Clave | Función Principal | Aplicación Primaria |

|---|---|---|

| Previene la Contaminación | Elimina polvo, humedad y partículas | Fabricación de semiconductores, deposición de películas delgadas |

| Elimina la Oxidación | Crea un ambiente libre de oxígeno para procesos de alta temperatura | Soldadura fuerte, tratamiento térmico, endurecimiento al vacío |

| Permite Procesos Avanzados | Permite que los materiales vaporizados viajen sin interferencias | Recubrimiento PVD/CVD, desgasificación, purificación de materiales |

| Mejora la Integridad del Material | Elimina gases atrapados para reducir la porosidad y los defectos | Metalurgia, fabricación de componentes, I+D |

¿Listo para aprovechar el poder de un entorno controlado para su laboratorio?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de vacío adaptadas a sus necesidades únicas. Ya sea que requiera un horno de mufla o tubular estándar, o un sistema de vacío y atmósfera altamente personalizado para procesos como PVD/CVD, nuestra experiencia garantiza que obtenga el control preciso y la pureza que exigen sus experimentos.

Contáctenos hoy para discutir cómo nuestras soluciones de vacío pueden mejorar las propiedades de sus materiales y sus procesos de fabricación.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Por qué se requiere un horno de sinterización por prensado en caliente al vacío para cerámicas nanocristalinas? Conservar la estructura con presión