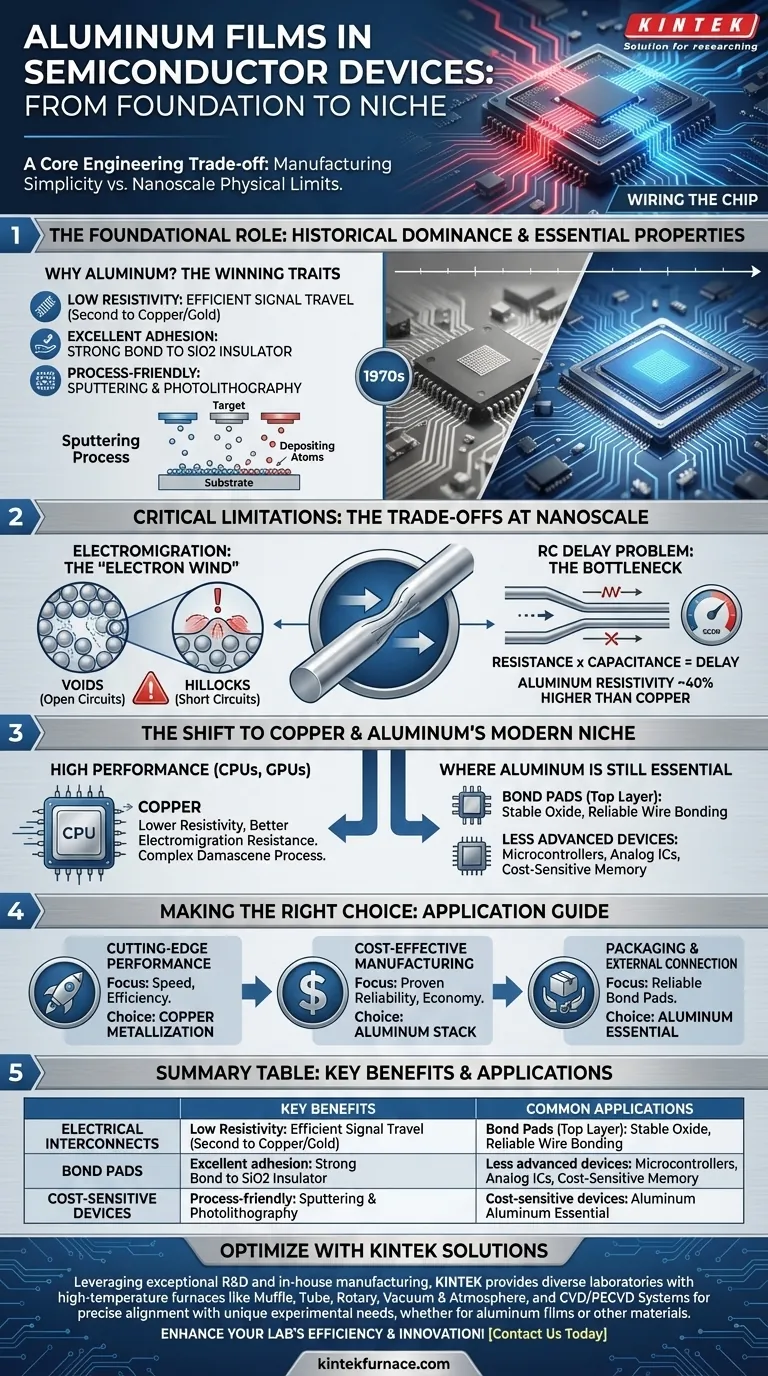

Históricamente, el uso más común y fundamental de las películas de aluminio en dispositivos semiconductores es crear las interconexiones eléctricas, o "cableado", que conectan los millones o miles de millones de transistores en un chip. Estas delgadas vías metálicas son responsables de distribuir energía y transmitir señales de datos, formando el sistema circulatorio fundamental del circuito integrado.

Aunque una vez fue la opción predeterminada para todo el cableado en chip, el papel del aluminio ha evolucionado. Su historia revela un equilibrio fundamental de ingeniería entre la simplicidad de fabricación y los límites físicos de los materiales a escala nanométrica.

El papel fundamental del aluminio como interconexión

Durante décadas, el aluminio fue el material indiscutible para la metalización en la fabricación de semiconductores. Esto no fue por accidente; posee una combinación única de propiedades que lo hicieron casi perfecto para la tarea en las primeras eras de la fabricación de chips.

¿Por qué aluminio? Las propiedades esenciales

El aluminio ofrece una baja resistividad eléctrica, solo superada por metales más complejos como el cobre y el oro. Esto asegura que las señales eléctricas puedan viajar a través del cableado del chip con una pérdida y un retardo mínimos.

Crucialmente, también demuestra una excelente adhesión al dióxido de silicio (SiO2), que es el material aislante principal utilizado para separar las diferentes capas de cableado. Esta fuerte unión evita que las capas metálicas se pelen o deslaminen durante la fabricación u operación.

Un material fácil de procesar

La fabricación de circuitos con aluminio es un proceso relativamente sencillo y bien entendido. Puede depositarse fácilmente en películas delgadas y uniformes utilizando una técnica llamada pulverización catódica.

Una vez depositadas, estas películas pueden modelarse con precisión en cables utilizando fotolitografía y grabado en seco, lo que permite la creación de diseños de circuitos increíblemente complejos.

Comprendiendo las compensaciones: Limitaciones críticas

A medida que los transistores se encogieron y las velocidades de reloj aumentaron, las limitaciones físicas inherentes del aluminio se convirtieron en obstáculos críticos para mayores ganancias de rendimiento, lo que llevó a importantes desafíos de confiabilidad.

La falla principal: la electromigración

La debilidad más significativa del aluminio es su susceptibilidad a la electromigración. A las altas densidades de corriente que se encuentran en los chips modernos, el flujo de electrones puede empujar físicamente los átomos de aluminio a lo largo del cable.

Este "viento de electrones" crea gradualmente vacíos (huecos) en algunas áreas y montículos (acumulaciones) en otras. Un vacío lo suficientemente grande causará un circuito abierto, mientras que un montículo puede crear un cortocircuito a un cable adyacente, lo que resulta en una falla del chip.

El problema del retardo RC

A medida que las interconexiones se vuelven más delgadas y densamente empaquetadas, su resistencia (R) y la capacitancia (C) entre ellas aumentan. El producto de estos dos valores, el retardo RC, dicta la rapidez con la que puede viajar una señal.

La resistividad del aluminio, aunque baja, es aproximadamente un 40% más alta que la del cobre. Esta mayor resistencia se convirtió en un cuello de botella principal, limitando la velocidad máxima a la que podía operar un chip.

El cambio al cobre y el nicho moderno del aluminio

Estas limitaciones obligaron a la industria a la transición al cobre para interconexiones de alto rendimiento, un importante cambio tecnológico que comenzó a finales de la década de 1990.

La ascendencia del cobre en el alto rendimiento

El cobre tiene una resistividad más baja y una resistencia significativamente mejor a la electromigración. Sin embargo, es mucho más difícil de procesar y requiere capas de barrera para evitar que se difunda y contamine el silicio. Esto llevó al desarrollo del complejo proceso Damasceno.

Donde el aluminio sigue siendo esencial

A pesar del cambio al cobre para las capas más finas de cableado en CPU y GPU, el aluminio no ha desaparecido. Sigue siendo el material preferido en varias áreas clave.

Su uso moderno más prominente es para las capas metálicas superiores gruesas y las almohadillas de unión. Estos son los puntos de conexión donde el chip se conecta físicamente al paquete. El aluminio forma una capa de óxido estable y auto-pasivadora que es ideal para una unión de cables confiable. También se usa ampliamente en dispositivos menos avanzados o más sensibles al costo, como microcontroladores, circuitos integrados analógicos y algunos dispositivos de memoria y semiconductores de potencia.

Tomar la decisión correcta para su aplicación

La elección entre aluminio y cobre está dictada enteramente por los requisitos de rendimiento, las limitaciones de costos y la función específica dentro del dispositivo.

- Si su enfoque principal es el rendimiento de vanguardia (CPU, GPU): La metalización de cobre es el estándar no negociable para las interconexiones críticas para el rendimiento debido a su conductividad superior.

- Si su enfoque principal es la fabricación rentable para chips menos exigentes (microcontroladores, analógicos): El aluminio sigue siendo una opción probada, confiable y económica para todo el apilamiento de interconexiones.

- Si su enfoque principal es el encapsulado y la conexión externa: El aluminio es el material esencial para las almohadillas de unión de nivel superior en casi todos los tipos de chips para garantizar una conexión confiable con el mundo exterior.

Comprender el papel histórico y el nicho moderno del aluminio proporciona una perspectiva clara sobre las compensaciones de la ciencia de los materiales que continúan impulsando la innovación en semiconductores.

Tabla de resumen:

| Caso de uso | Beneficios clave | Aplicaciones comunes |

|---|---|---|

| Interconexiones eléctricas | Baja resistividad, excelente adhesión al SiO2, fácil de procesar | Chips antiguos, microcontroladores, circuitos integrados analógicos |

| Almohadillas de unión | Capa de óxido estable, confiable para la unión de cables | Conexiones de nivel superior en casi todos los tipos de chips |

| Dispositivos sensibles al costo | Económico, fiabilidad probada | Circuitos integrados menos avanzados, semiconductores de potencia |

¡Optimice sus procesos de semiconductores con las avanzadas soluciones de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como de Mufla, Tubo, Rotatorios, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea para desarrollar películas de aluminio u otros materiales. ¡Contáctenos hoy para mejorar la eficiencia y la innovación de su laboratorio!

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué son las películas de barrera contra gases y cómo participa la PECVD en su creación? Descubra las Soluciones Avanzadas de Empaquetado

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cómo garantiza un sistema CVD la calidad de las capas de carbono? Logrando precisión nanométrica con KINTEK

- ¿Cuál es el papel de la temperatura en el PECVD? Optimice la calidad de la película y la protección del sustrato

- ¿Cuáles son las principales ventajas de los hornos tubulares PECVD en comparación con los hornos tubulares CVD? Baja temperatura, deposición más rápida y más