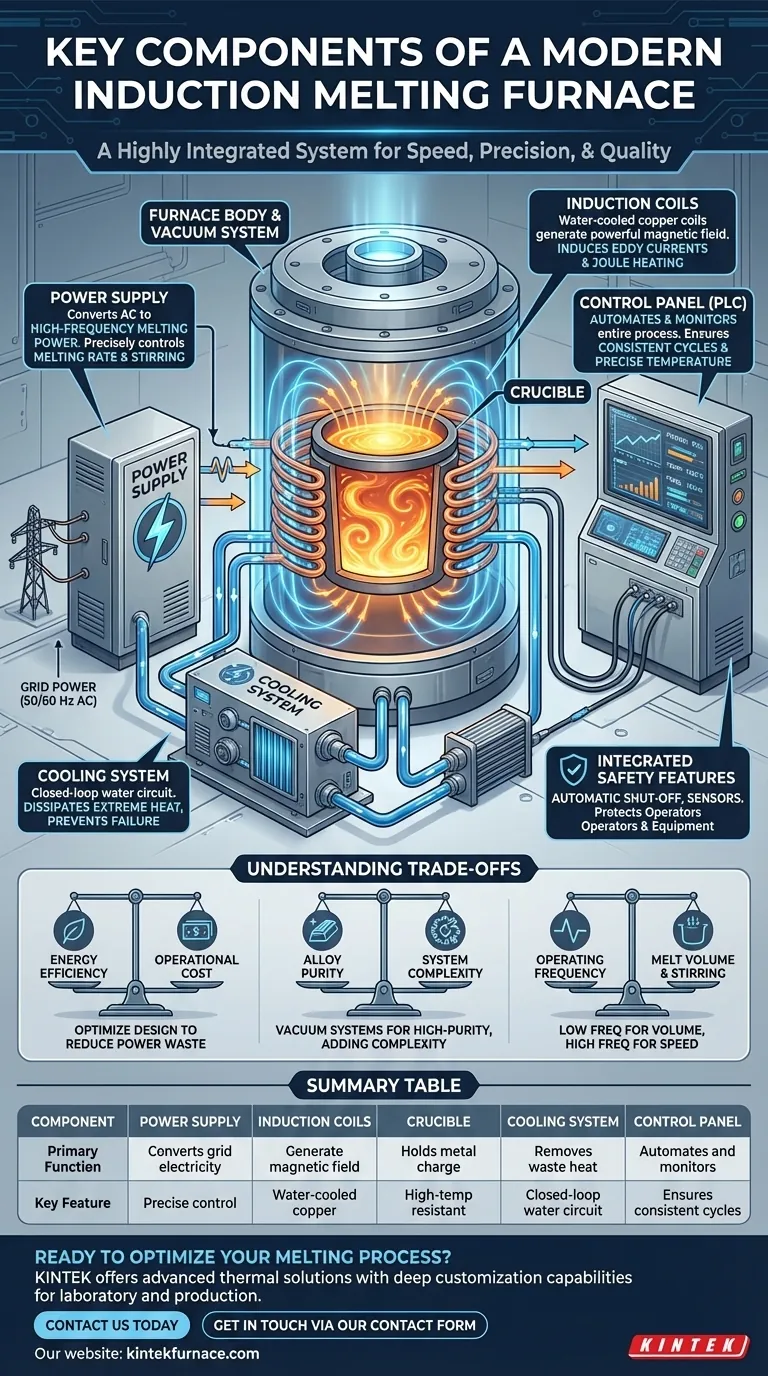

En esencia, un horno de inducción moderno es un sistema altamente integrado con cinco componentes clave: una fuente de alimentación para convertir la electricidad, bobinas de inducción refrigeradas por agua para crear un campo magnético, un crisol para contener el metal, un sistema de refrigeración para gestionar el calor extremo y un panel de control para automatizar y regular todo el proceso. Estos elementos trabajan en conjunto para fundir metales conductores con notable velocidad y precisión, sin usar llama directa ni contacto.

Un horno de inducción no es meramente un calentador; es un sistema sofisticado diseñado para un control preciso de la energía. Comprender cómo interactúan sus componentes es la clave para aprovechar todo su potencial en cuanto a eficiencia, calidad del material y seguridad operativa.

El corazón del horno: el sistema de inducción

Todo el proceso de fusión comienza con la generación y aplicación de energía electromagnética. Esto es gestionado por dos componentes principales: la fuente de alimentación y las bobinas de inducción.

La fuente de alimentación: conversión de la energía de la red en energía de fusión

La fuente de alimentación es el motor del horno. Toma la corriente eléctrica de frecuencia estándar de la red (típicamente 50 o 60 Hz) y la convierte en una corriente alterna (CA) de alta frecuencia.

Esta frecuencia puede oscilar entre 50 Hz y más de 1.000 kHz, dependiendo del tamaño del horno y la aplicación. La capacidad de controlar con precisión esta salida es fundamental para gestionar la velocidad de fusión y el efecto de agitación dentro del metal fundido.

Las bobinas de inducción: generación del campo magnético

Estas bobinas de cobre refrigeradas por agua son los "quemadores" del horno. La CA de alta frecuencia de la fuente de alimentación las atraviesa, generando un campo magnético potente y rápidamente cambiante dentro del núcleo del horno.

Cuando se coloca una carga de metal conductor dentro de las bobinas, este campo magnético induce potentes corrientes eléctricas —conocidas como corrientes de Foucault— dentro del propio metal. La resistencia eléctrica natural del metal hace que estas corrientes generen un calor intenso a través de un proceso llamado calentamiento Joule, lo que lleva a una fusión rápida.

Contención de la reacción: el núcleo del horno

El núcleo del horno es donde se contiene el calor intenso y se retiene el metal. Su diseño es fundamental tanto para la calidad metalúrgica como para la longevidad del equipo.

El crisol: el recipiente para el metal fundido

El crisol es un recipiente resistente a altas temperaturas que se encuentra dentro de las bobinas de inducción y contiene la carga de metal. Debe estar hecho de un material, típicamente cerámico o grafito, que pueda soportar un choque térmico extremo y que no sea reactivo con el metal específico que se está fundiendo.

Fundamentalmente, el material del crisol no es conductor, por lo que el campo magnético lo atraviesa para actuar directamente sobre la carga de metal en su interior.

El cuerpo del horno y los sistemas de vacío: control de la atmósfera

Las bobinas y el crisol se alojan dentro de un cuerpo de horno. En muchas aplicaciones avanzadas, este cuerpo es una cámara de vacío sellada.

La fusión al vacío o en una atmósfera inerte controlada evita que el metal fundido reaccione con el oxígeno y otros gases atmosféricos. Esto es esencial para producir aleaciones de alta pureza y evitar la pérdida de valiosos elementos de aleación por oxidación.

Sistemas críticos de soporte y control

Para funcionar de forma segura y eficaz, los componentes principales de fusión dependen de un conjunto de sistemas de soporte esenciales que gestionan el calor, la automatización y los protocolos de seguridad.

El sistema de refrigeración: prevención de fallos catastróficos

El proceso de inducción es tan potente que las bobinas de cobre se derretirían rápidamente sin un sistema de refrigeración activo. Un sistema de refrigeración por agua de circuito cerrado hace circular constantemente agua tratada a través de las bobinas y la fuente de alimentación para disipar el calor residual.

Este sistema no es un accesorio; es fundamental para el funcionamiento y la seguridad del horno. Un fallo en el circuito de refrigeración provocaría daños inmediatos y catastróficos en el equipo.

El panel de control: el cerebro de la operación

Los hornos modernos se rigen por un sofisticado panel de control o PLC (Controlador Lógico Programable). Esta interfaz permite a los operadores establecer y supervisar parámetros críticos como el nivel de potencia, la frecuencia y la temperatura.

Permite un alto grado de automatización, asegurando ciclos de fusión consistentes y repetibles y un control preciso de la temperatura, lo cual es vital para lograr propiedades metalúrgicas específicas en el producto final.

Características de seguridad integradas: el guardián innegociable

La seguridad es primordial. Los hornos modernos están equipados con numerosos mecanismos de protección, incluidos sensores que monitorean el flujo de agua, la temperatura y los parámetros eléctricos.

Los sistemas de apagado automático y los botones de parada de emergencia son estándar, diseñados para desenergizar inmediatamente el horno en caso de una falla, protegiendo tanto a los operadores como al equipo.

Comprensión de las compensaciones: eficiencia frente a capacidad

Elegir u operar un horno de inducción implica equilibrar prioridades contrapuestas. El diseño de sus componentes refleja directamente estas compensaciones.

Una consideración principal es la eficiencia energética. La fusión por inducción puede consumir una cantidad significativa de energía, lo que convierte la eficiencia en un factor importante del coste operativo. El diseño optimizado de las bobinas, la modulación avanzada de la potencia desde la fuente y el aislamiento adecuado contribuyen a reducir el desperdicio de energía.

Otra compensación implica la complejidad. Un horno de inducción al vacío produce metal excepcionalmente limpio, pero es más caro de adquirir y mantener que un horno al aire libre. El sistema de vacío añade otra capa de complejidad que solo es necesaria cuando la pureza de la aleación es la máxima prioridad.

Finalmente, la frecuencia de funcionamiento de la fuente de alimentación es una elección crítica. Las frecuencias más bajas son mejores para fundir grandes volúmenes y promover una fuerte acción de agitación, mientras que las frecuencias más altas son más eficientes para fusiones más pequeñas o aplicaciones de calentamiento especializadas.

Tomar la decisión correcta para su aplicación

Comprender estos componentes como un sistema integrado le permite alinear las capacidades del horno con sus objetivos operativos específicos.

- Si su objetivo principal es la máxima pureza de la aleación: Una cámara de vacío robusta y controles atmosféricos precisos son innegociables.

- Si su objetivo principal es la producción de gran volumen: Priorice una fuente de alimentación de alta potencia, un crisol duradero y un sistema de refrigeración excepcionalmente fiable para manejar el funcionamiento continuo.

- Si su objetivo principal es minimizar los costes operativos: Busque características como la modulación avanzada de la potencia, diseños de bobinas energéticamente eficientes y un aislamiento térmico superior.

Al ver el horno como un sistema completo, puede ir más allá de una simple lista de piezas para tomar decisiones verdaderamente informadas.

Tabla resumen:

| Componente | Función principal | Característica clave |

|---|---|---|

| Fuente de alimentación | Convierte la electricidad de la red en CA de alta frecuencia | Control preciso de la velocidad de fusión y agitación |

| Bobinas de inducción | Generan un campo magnético para inducir corrientes de Foucault | Construcción de cobre refrigerado por agua |

| Crisol | Contiene la carga de metal durante la fusión | Resistente a altas temperaturas (ej. cerámica, grafito) |

| Sistema de refrigeración | Elimina el calor residual de las bobinas y la fuente de alimentación | Circuito de agua cerrado; crítico para la seguridad |

| Panel de control | Automatiza y monitorea todo el proceso de fusión | Asegura ciclos consistentes y repetibles |

¿Listo para optimizar su proceso de fusión?

Comprender los componentes es el primer paso; integrarlos en un sistema de alto rendimiento es el siguiente. KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones térmicas avanzadas para laboratorios e instalaciones de producción.

Nuestra experiencia en tecnología de hornos de alta temperatura, incluidos los hornos de vacío y atmósfera, se traduce directamente en sistemas robustos de fusión por inducción. Ofrecemos sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos únicos de pureza de aleación, volumen de producción y eficiencia operativa.

Contáctenos hoy mismo para discutir cómo podemos ayudarle a construir o actualizar un sistema de fusión que ofrezca resultados superiores.

Póngase en contacto a través de nuestro formulario de contacto

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje