En esencia, las aleaciones de titanio son preciadas por su excepcional relación resistencia-peso y su extraordinaria resistencia a la corrosión. Se funden en hornos de Inducción al Vacío (VIM) no por preferencia, sino como una necesidad crítica para proteger el metal fundido de los gases atmosféricos como el oxígeno y el nitrógeno, que de otro modo contaminarían la aleación y la harían inaceptablemente frágil para usos de alto rendimiento.

La decisión de utilizar un horno VIM para el titanio está impulsada por la química fundamental del metal. Dado que el titanio fundido es altamente reactivo, el entorno de vacío es la única manera de prevenir una contaminación catastrófica y preservar las propiedades únicas que hacen valiosa a la aleación en primer lugar.

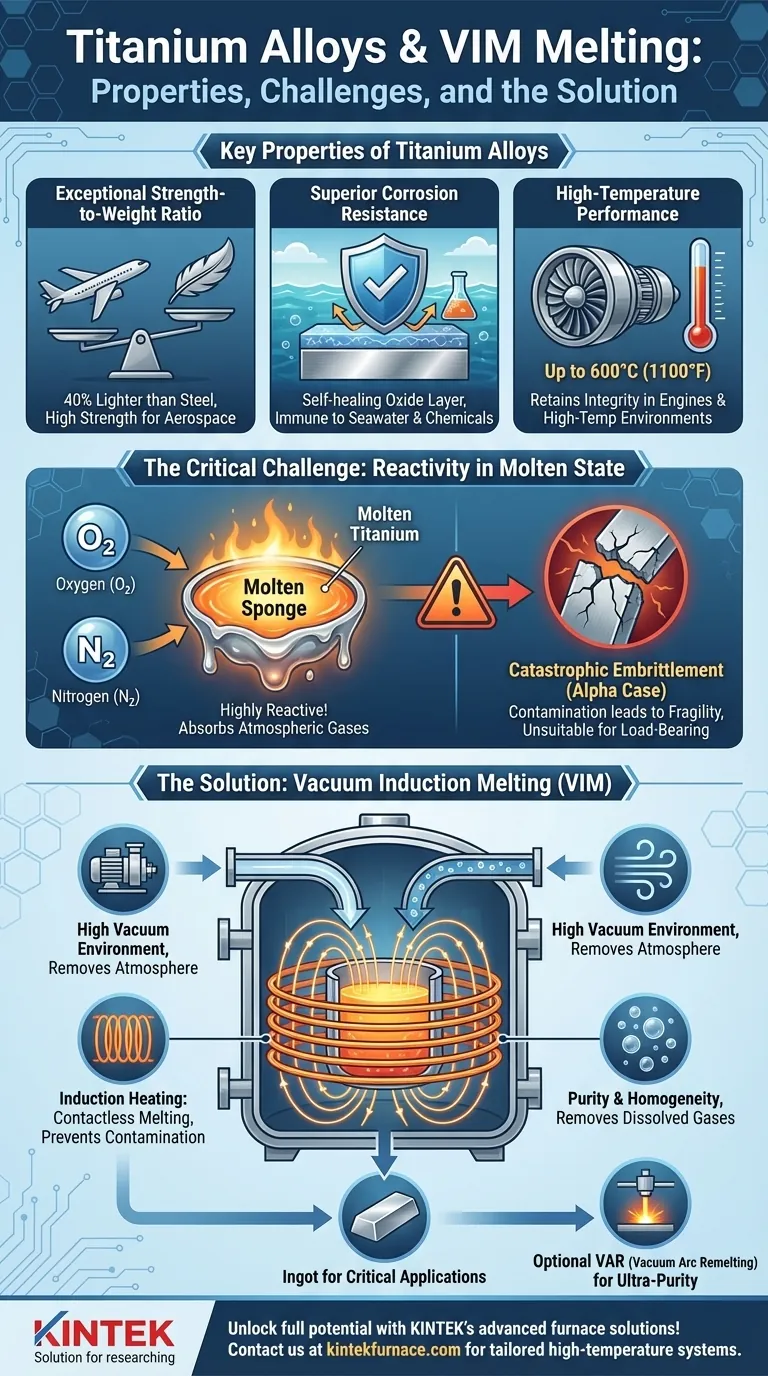

Las Propiedades Definitorias de las Aleaciones de Titanio

Para comprender las limitaciones de fabricación, primero debemos apreciar las ventajas del material. Las propiedades del titanio lo convierten en un material de élite para entornos exigentes donde el rendimiento y la fiabilidad no son negociables.

Excepcional Relación Resistencia-Peso

Las aleaciones de titanio poseen la resistencia de muchos aceros pero con una densidad significativamente menor (aproximadamente un 40% más ligeras). Esto las hace indispensables para aplicaciones aeroespaciales, donde la reducción de peso se traduce directamente en una mayor capacidad de carga útil y eficiencia de combustible.

Resistencia Superior a la Corrosión

El titanio forma naturalmente una capa de óxido (TiO₂) estable, autorreparable y altamente protectora en su superficie. Esta película pasiva lo hace virtualmente inmune a la corrosión en agua de mar, productos químicos industriales y el cuerpo humano, lo que lleva a su uso generalizado en implantes marinos, de procesamiento químico y biomédicos.

Rendimiento a Alta Temperatura

A diferencia de las aleaciones de aluminio, que pierden resistencia rápidamente a temperaturas elevadas, muchas aleaciones de titanio conservan su integridad estructural hasta los 600 °C (1100 °F). Esta propiedad es crucial para los componentes de los motores de aeronaves y otros entornos de alta temperatura.

El Desafío Crítico: La Reactividad del Titanio

Las mismas propiedades que hacen deseable al titanio están protegidas por una fina capa de óxido. Sin embargo, cuando el metal se funde para su fundición, esta protección desaparece y su reactividad subyacente se convierte en el desafío de fabricación más importante.

El Problema en Estado Fundido

En estado líquido, el titanio es extremadamente reactivo. Tiene una alta afinidad por los elementos principales de nuestra atmósfera, actuando como una "esponja" para el oxígeno y el nitrógeno.

El Efecto de la Contaminación

Cuando el oxígeno y el nitrógeno se disuelven en el titanio fundido, no solo se mezclan; se alojan dentro de la red cristalina del metal. Estos elementos se conocen como contaminantes intersticiales.

La Consecuencia: Fragilización Catastrófica

Incluso cantidades mínimas de estos gases disueltos pueden provocar una condición conocida como "cáscara alfa", una capa quebradiza enriquecida en oxígeno. Esto reduce severamente la ductilidad y la tenacidad a la fractura de la aleación, haciéndola frágil e inadecuada para cualquier aplicación donde deba soportar una carga.

Por Qué la Inducción al Vacío (VIM) es la Solución

El proceso VIM está diseñado específicamente para superar el desafío de la reactividad del titanio. Crea un entorno estrictamente controlado que protege el metal durante su fase más vulnerable.

Creación de un Entorno Sellado

Un horno VIM es una cámara sellada de la cual se extrae casi todo el aire, creando un alto vacío. Al eliminar la atmósfera, se eliminan las principales fuentes de contaminación por oxígeno y nitrógeno antes de que comience la fusión.

El Papel del Calentamiento por Inducción

El proceso utiliza la inducción electromagnética para calentar y fundir el titanio. Se pasa una corriente alterna potente a través de una bobina, que genera un campo magnético que induce corrientes parásitas dentro del propio metal, haciendo que se caliente y se funda sin ningún contacto físico de una fuente de calor. Esto previene la contaminación que podrían generar los métodos tradicionales basados en combustible o arco.

Lograr Pureza y Homogeneidad

El vacío extrae activamente los gases disueltos del baño fundido, purificando aún más la aleación. Simultáneamente, el campo electromagnético crea una acción de agitación natural, asegurando que todos los elementos de aleación se distribuyan uniformemente para obtener un producto final químicamente uniforme (homogéneo).

Comprender las Compensaciones

Si bien el VIM es el estándar de oro para fundir metales reactivos, no está exento de desventajas significativas.

Alto Costo

Los hornos VIM son complejos, requieren enormes cantidades de energía y son costosos de construir y mantener. Este costo es una de las principales razones por las que los componentes de titanio son significativamente más caros que sus contrapartes de acero o aluminio.

Complejidad del Proceso

Operar un horno VIM requiere personal altamente cualificado y sistemas de control precisos para gestionar los niveles de vacío, la temperatura y las velocidades de vertido. El proceso es mucho menos indulgente que la fusión atmosférica estándar.

A Menudo un Proceso de Dos Pasos

Para las aplicaciones más críticas, como las piezas giratorias de un motor a reacción, el VIM es solo el primer paso. Luego, el lingote producido por VIM se utiliza como electrodo consumible y se vuelve a fundir en un segundo proceso, llamado Remoldeo por Arco al Vacío (VAR), para lograr una pureza aún mayor y una estructura de grano más refinada.

Tomar la Decisión Correcta para su Objetivo

La elección de la tecnología de fusión está dictada enteramente por la química del material y las demandas de la aplicación.

- Si su enfoque principal son componentes no críticos y sensibles al costo: La fusión atmosférica estándar es perfectamente adecuada para materiales menos reactivos como la mayoría de los aceros al carbono, fundiciones y muchas aleaciones de aluminio.

- Si su enfoque principal son metales reactivos y de alto rendimiento: Para materiales como las aleaciones de titanio, las superaleaciones a base de níquel y los aceros especiales de grado médico, un proceso de fusión al vacío como el VIM es un requisito absoluto para garantizar la seguridad y el rendimiento.

En última instancia, comprender la interacción entre las propiedades intrínsecas de un material y su proceso de fabricación es la clave para desbloquear todo su potencial de rendimiento.

Tabla Resumen:

| Propiedad / Aspecto | Detalles Clave |

|---|---|

| Relación Resistencia-Peso | Alta resistencia, 40% más ligero que el acero, ideal para aeroespacial |

| Resistencia a la Corrosión | Capa de óxido autorreparable, resistente al agua de mar y productos químicos |

| Rendimiento a Alta Temperatura | Mantiene la integridad hasta 600 °C, utilizado en motores |

| Reactividad en Estado Fundido | Altamente reactivo con oxígeno y nitrógeno, causa fragilización |

| Función del Horno VIM | El entorno de vacío previene la contaminación, garantiza la pureza |

| Aplicaciones | Aeroespacial, marino, implantes biomédicos, procesamiento químico |

¡Desbloquee todo el potencial de sus materiales de alto rendimiento con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excelente I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura personalizados, incluidos hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestras capacidades de personalización profundas aseguran una alineación precisa con sus necesidades experimentales únicas, ya esté trabajando con metales reactivos como aleaciones de titanio u otras aplicaciones exigentes. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar su procesamiento de materiales e impulsar la innovación en sus proyectos!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores