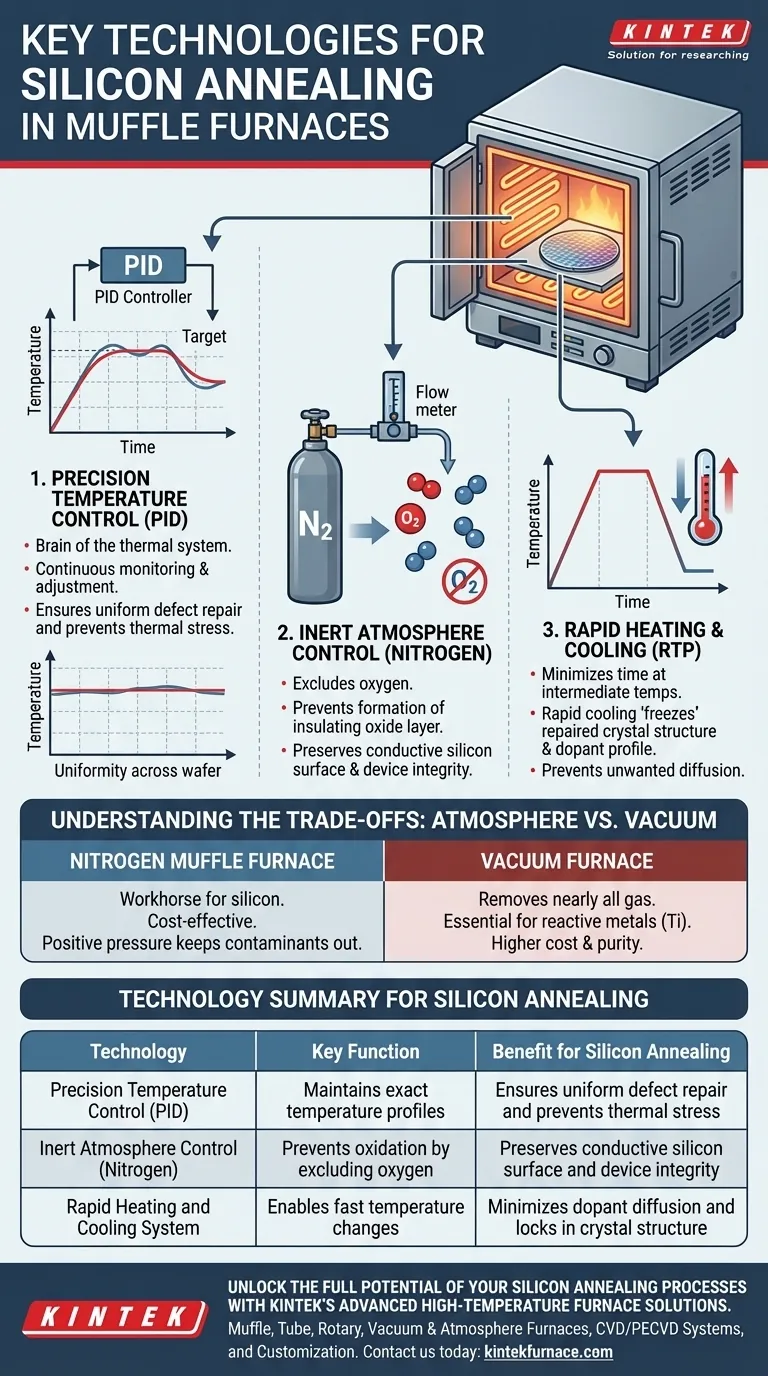

En esencia, el recocido eficaz de materiales a base de silicio en un horno mufla se basa en tres tecnologías sinérgicas. Estas son un sistema de control de temperatura de precisión (típicamente PID), un sistema de control de atmósfera inerte de nitrógeno y un sistema de calentamiento y enfriamiento rápido. Juntos, reparan el daño de la red cristalina y activan eléctricamente los dopantes sin introducir nuevos defectos como la oxidación superficial.

El desafío del recocido del silicio no es simplemente calentarlo; se trata de ejecutar una receta térmica precisa para mejorar sus propiedades eléctricas mientras se protege su delicada superficie y estructura. Las tecnologías clave están diseñadas para gestionar el calor, la atmósfera y el tiempo con extrema precisión.

El Desafío Central: Preservar la Integridad del Silicio

El recocido es un tratamiento térmico diseñado para alterar la microestructura de un material, aliviando las tensiones internas y mejorando propiedades como la ductilidad y la conductividad eléctrica. Para el silicio en la fabricación de semiconductores, este proceso es crítico pero plagado de riesgos.

El Objetivo: Reparar el Daño Cristalino

Durante procesos como la implantación iónica, la red cristalina del silicio se daña. El recocido proporciona la energía térmica necesaria para que los átomos se reorganicen en un estado cristalino ordenado, lo cual es esencial para la función semiconductora adecuada.

El Riesgo: Reacciones no Deseadas y Defectos

Si no se controla perfectamente, las altas temperaturas pueden causar efectos secundarios no deseados. El silicio reacciona fácilmente con el oxígeno para formar dióxido de silicio (un aislante), y un tiempo excesivo a la temperatura puede hacer que los dopantes implantados se difundan demasiado lejos, arruinando las uniones electrónicas precisas de un dispositivo.

Un Análisis de las Tecnologías Clave de Recocido

Cada tecnología en un horno mufla moderno aborda un riesgo específico asociado con el recocido del silicio.

1. Control de Temperatura de Precisión (PID)

Un controlador de Proporcional-Integral-Derivativo (PID) es el cerebro del sistema térmico del horno. Monitorea continuamente la temperatura y ajusta los elementos calefactores para que coincidan con un perfil programado con una precisión excepcional.

Esta precisión no es negociable. Asegura que cada parte de la oblea de silicio reciba exactamente el mismo tratamiento térmico, garantizando una reparación uniforme de los defectos y previniendo el estrés térmico que podría agrietar el material.

2. Control de Atmósfera Inerte (Nitrógeno)

Para prevenir la formación de una capa de óxido aislante, la cámara de recocido se purga de oxígeno y se llena con un gas inerte. El Nitrógeno ($\text{N}_2$) es el estándar de la industria para esta tarea.

Al crear un ambiente rico en nitrógeno, el proceso priva a la superficie del silicio del oxígeno que necesita para reaccionar. Esto preserva la superficie pura y conductora del silicio, lo cual es fundamental para los pasos de fabricación subsiguientes y el rendimiento final del dispositivo.

3. Calentamiento y Enfriamiento Rápido

El sistema está diseñado para cambiar las temperaturas rápidamente. Esto a menudo se denomina Procesamiento Térmico Rápido (RTP), incluso cuando se realiza en un horno.

El calentamiento rápido minimiza el tiempo total que el silicio pasa a temperaturas intermedias, mientras que el enfriamiento rápido "congela" la estructura cristalina reparada y el perfil de dopante deseado en su lugar. Esto previene la difusión no deseada y preserva la integridad de las estructuras electrónicas microscópicas construidas en el silicio.

Comprender las Compensaciones: Atmósfera vs. Vacío

Aunque una atmósfera de nitrógeno es estándar para el silicio, las referencias también mencionan hornos de vacío. Comprender la diferencia es clave para apreciar por qué se toman decisiones específicas.

El Papel del Horno Mufla de Nitrógeno

Este es el caballo de batalla para la mayoría de los recocidos de semiconductores a base de silicio. Proporciona una solución excelente y rentable para prevenir la oxidación. La presión positiva del gas nitrógeno es muy eficaz para mantener el aire ambiente y los contaminantes fuera de la cámara de proceso.

Cuándo Considerar un Horno de Vacío

Los hornos de vacío eliminan casi todo el gas de la cámara, creando un ambiente aún más puro. Son esenciales para recocer metales altamente reactivos (como el titanio) o para aplicaciones en dispositivos médicos y aeroespaciales donde incluso la interacción de trazas de gas es inaceptable. Para el procesamiento estándar de silicio, este nivel de pureza a menudo no es necesario y es más costoso de lograr.

Tomar la Decisión Correcta para Su Proceso

Su elección de tecnología de recocido depende directamente de su material y su objetivo final.

- Si su enfoque principal es el recocido de obleas de silicio para semiconductores estándar: Un horno mufla con control de temperatura PID de precisión y una atmósfera de nitrógeno fluida es la solución ideal y más común.

- Si su enfoque principal es el recocido de componentes de acero inoxidable o metales altamente reactivos: Se requiere un horno de vacío para prevenir los tipos específicos de contaminación e interacciones superficiales relevantes para esos materiales.

- Si su enfoque principal es maximizar la repetibilidad del proceso y el rendimiento: Invierta en un sistema con control PID estrictamente regulado y controladores de flujo másico para el suministro de nitrógeno para garantizar que cada ejecución sea idéntica.

Dominar el proceso térmico es fundamental para desbloquear todo el potencial de sus materiales diseñados.

Tabla Resumen:

| Tecnología | Función Clave | Beneficio para el Recocido de Silicio |

|---|---|---|

| Control de Temperatura de Precisión (PID) | Mantiene perfiles de temperatura exactos | Asegura una reparación uniforme de defectos y previene el estrés térmico |

| Control de Atmósfera Inerte (Nitrógeno) | Previene la oxidación al excluir el oxígeno | Preserva la superficie de silicio conductora y la integridad del dispositivo |

| Sistema de Calentamiento y Enfriamiento Rápido | Permite cambios rápidos de temperatura | Minimiza la difusión de dopantes y fija la estructura cristalina |

Desbloquee todo el potencial de sus procesos de recocido de silicio con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos Mufla, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD, todos con profunda personalización para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestras tecnologías de precisión pueden mejorar la eficiencia y el rendimiento de su laboratorio!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica