En esencia, un horno de sinterización de tubo rotatorio destaca cuando la uniformidad del proceso es primordial. Sus principales ventajas son la capacidad de ofrecer un calentamiento excepcionalmente uniforme y una mezcla constante del material. Esto se logra a través de un tubo giratorio que voltea continuamente el material, lo que lleva a una mayor eficiencia, tiempos de procesamiento más rápidos y un control superior sobre la calidad del producto final en comparación con los diseños de hornos estáticos.

Elegir el horno adecuado no se trata solo de alcanzar una temperatura objetivo; se trata de controlar todo el proceso térmico. La ventaja fundamental de un horno de tubo rotatorio es su capacidad para calentar y mezclar materiales simultáneamente, transformando un proceso térmico estático en uno dinámico. Esta agitación activa es la fuente de su uniformidad y eficiencia superiores.

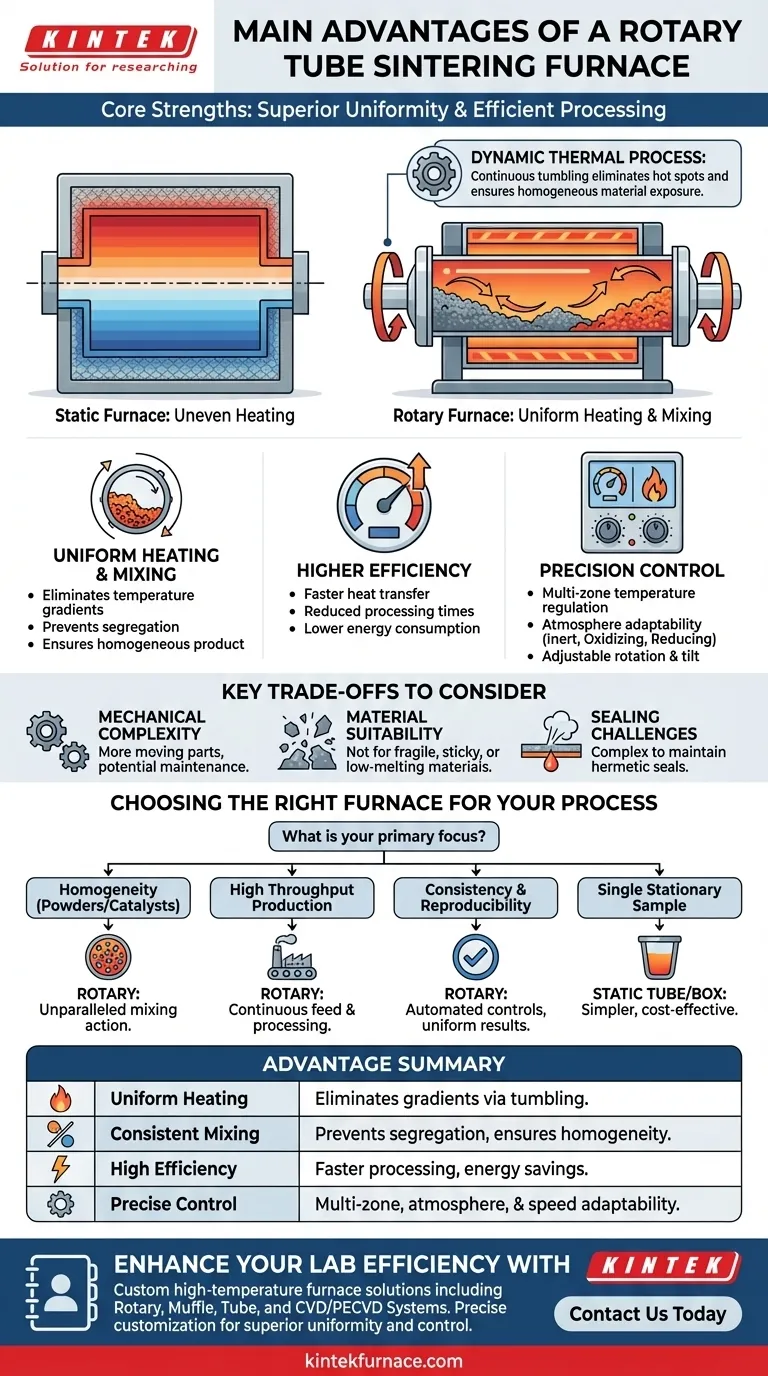

La Base: Cómo el Procesamiento Dinámico Crea Uniformidad

La característica distintiva de un horno de tubo rotatorio es su tubo giratorio de cuarzo o cerámica. Esta simple acción mecánica es la fuente de sus beneficios más significativos.

Eliminando Puntos Calientes y Fríos

En un horno estático, el material en el fondo de un crisol puede autoaislarse, mientras que el material en la parte superior y los lados se calienta más. Un horno rotatorio resuelve esto volteando continuamente el polvo o los gránulos.

Esta acción asegura que cada partícula esté expuesta uniformemente a la fuente de calor, eliminando gradientes de temperatura y garantizando un tratamiento térmico homogéneo.

Asegurando una Mezcla de Material Consistente

El movimiento giratorio mezcla inherentemente la muestra. Esto es fundamental para evitar el asentamiento o la segregación de diferentes componentes en una mezcla.

Para procesos como la fabricación de catalizadores o la creación de polvos compuestos, esta agitación constante asegura que el producto final sea perfectamente homogéneo.

Eficiencia Superior en la Transferencia de Calor

Al exponer constantemente nuevas superficies al calor, la acción de volteo mejora drásticamente la transferencia de calor al grueso del material.

Esto conduce a tiempos de procesamiento más rápidos y una mayor eficiencia energética, ya que la temperatura objetivo se alcanza más rápidamente y con menos energía desperdiciada.

Control de Precisión sobre el Entorno del Proceso

Más allá de su acción mecánica, un horno de tubo rotatorio proporciona un control granular sobre cada aspecto del entorno térmico, lo que permite resultados altamente reproducibles.

Regulación de Temperatura Multizona

Muchos modelos cuentan con múltiples zonas de calentamiento controladas independientemente a lo largo del tubo. Esto permite crear un perfil de temperatura preciso, ideal para procesos complejos que requieren etapas distintas de calentamiento, mantenimiento y enfriamiento.

Adaptabilidad de la Atmósfera

Estos hornos están diseñados para operar con atmósferas controladas. Se pueden introducir gases inertes (Nitrógeno, Argón), oxidantes (Aire) o reductores (mezclas de Hidrógeno) para facilitar o prevenir reacciones químicas específicas durante la sinterización.

Variables Mecánicas Ajustables

Variables clave como la velocidad de rotación y el ángulo de inclinación del tubo pueden ajustarse. Esto proporciona un control directo sobre la intensidad de la mezcla y el tiempo de residencia del material dentro de la zona calentada, lo que permite afinar el proceso para diferentes materiales.

Comprendiendo las Ventajas y Desventajas

Aunque potente, el diseño rotatorio introduce complejidades que son importantes considerar.

Complejidad Mecánica

El mecanismo de rotación, incluyendo el motor y los sellos, añade piezas móviles. En comparación con un horno de tubo estático más simple, esto aumenta la necesidad potencial de mantenimiento a lo largo de la vida útil de la unidad.

Idoneidad del Material

La acción de volteo no es ideal para todos los materiales. Los materiales muy frágiles pueden dañarse por el estrés mecánico, mientras que los materiales extremadamente pegajosos o de bajo punto de fusión pueden causar acumulación y aglomeración dentro del tubo.

Desafíos de Sellado

Mantener un sello perfectamente hermético para controlar la atmósfera puede ser más complejo en un tubo rotatorio que en uno estático, especialmente en los puntos de entrada y salida del material. Esta es una consideración crítica para procesos que requieren un entorno ultrapuro.

Tomando la Decisión Correcta para su Proceso

Su decisión debe estar impulsada por los requisitos específicos de su material y el resultado deseado.

- Si su enfoque principal es crear un polvo o catalizador perfectamente homogéneo: La acción de mezcla inigualable es la ventaja más crítica, asegurando propiedades químicas y físicas uniformes en todo su material.

- Si su enfoque principal es la producción continua de alto rendimiento: La capacidad de alimentar y procesar material continuamente hace que un horno rotatorio sea mucho más eficiente para trabajos a escala de producción que los hornos estáticos basados en lotes.

- Si su enfoque principal es la consistencia y reproducibilidad del proceso: La combinación de calentamiento uniforme y controles automatizados elimina variables clave del proceso, asegurando que cada ejecución cumpla con el mismo estándar de calidad.

- Si trabaja con una muestra sólida única y estacionaria o un precursor líquido: Un horno de tubo o de caja estático estándar es una solución más sencilla y rentable.

En última instancia, un horno de tubo rotatorio es la opción superior cuando el tratamiento dinámico del material es tan importante como el propio entorno térmico.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Calentamiento Uniforme | Elimina puntos calientes y fríos mediante volteo continuo para un tratamiento térmico homogéneo. |

| Mezcla Consistente | Previene la segregación y asegura la homogeneidad del material mediante agitación constante. |

| Alta Eficiencia | Procesamiento más rápido y ahorro de energía debido a una mejor transferencia de calor. |

| Control Preciso | Temperatura multizona, velocidad de rotación ajustable y adaptabilidad de la atmósfera para la reproducibilidad. |

¿Listo para mejorar la eficiencia de su laboratorio con una solución de horno de alta temperatura personalizada? Aprovechando una I+D excepcional y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas como hornos rotatorios, hornos de mufla, hornos de tubo, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda satisface con precisión sus requisitos experimentales únicos para una uniformidad y control superiores. Contáctenos hoy para discutir cómo podemos optimizar sus procesos de sinterización.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

La gente también pregunta

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo