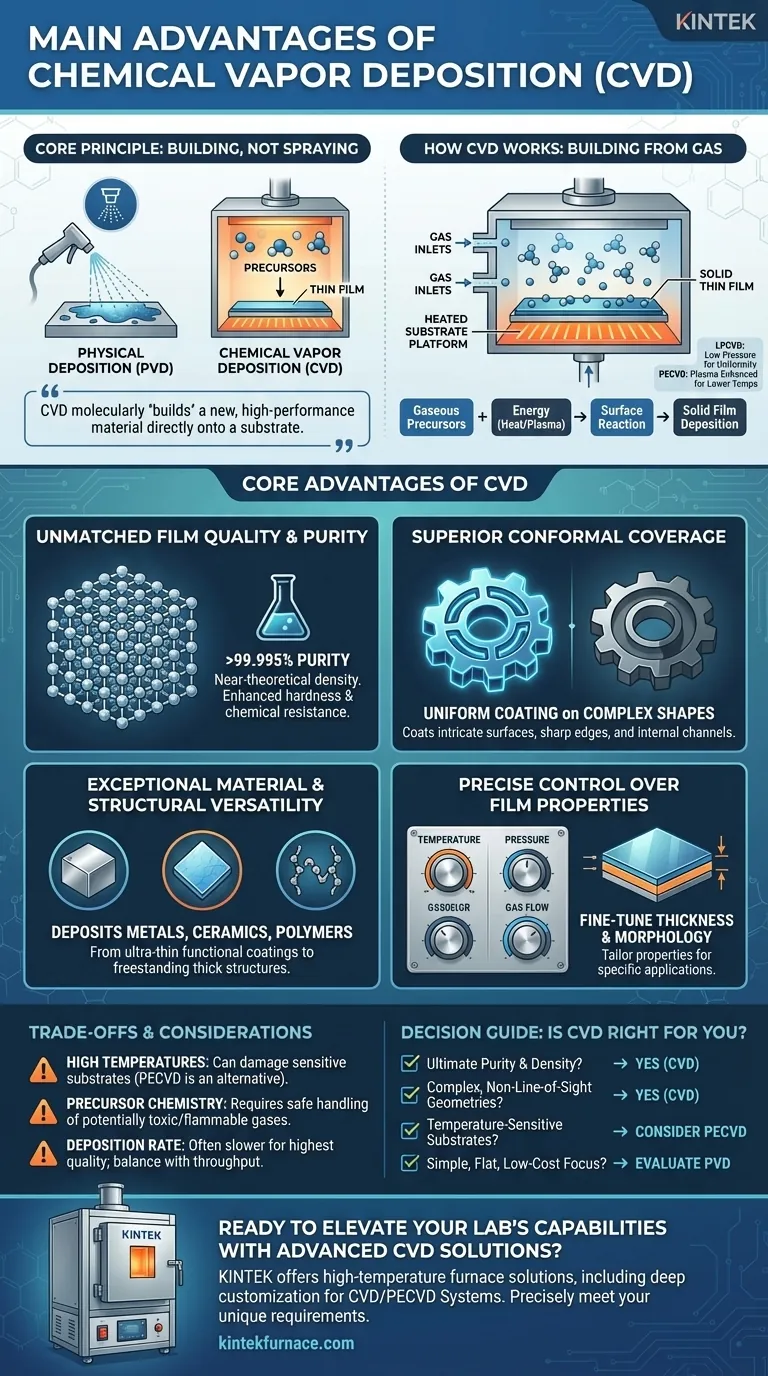

En esencia, la Deposición Química de Vapor (CVD) ofrece una versatilidad y precisión inigualables en la creación de películas delgadas de alto rendimiento. El proceso sobresale en la producción de recubrimientos excepcionalmente puros, uniformes y duraderos que se adaptan perfectamente incluso a las superficies más complejas. Esta combinación de calidad del material y flexibilidad geométrica la convierte en una tecnología fundamental en industrias exigentes, desde los semiconductores hasta la aeroespacial.

El verdadero poder de la CVD no reside solo en la aplicación de un recubrimiento, sino en su capacidad para "construir" molecularmente un material nuevo y de alto rendimiento directamente sobre un sustrato. Esto proporciona un nivel de pureza y cobertura conformada que los métodos de deposición física a menudo no pueden igualar.

Cómo funciona la Deposición Química de Vapor

Para comprender las ventajas de la CVD, es esencial comprender su principio fundamental. A diferencia de los procesos que simplemente pulverizan o chapas un material, la CVD construye una película a través de una reacción química.

El principio básico: Construyendo a partir de gas

La CVD introduce moléculas precursoras gaseosas en una cámara de reacción que contiene un sustrato. Cuando se aplica energía (normalmente calor), estos gases reaccionan en la superficie del sustrato, depositando una película delgada sólida, densa y altamente adherente.

La película se construye, literalmente, molécula a molécula, lo que da como resultado una estructura fundamentalmente diferente y a menudo superior en comparación con los recubrimientos aplicados físicamente.

Variantes clave para aplicaciones más amplias

Se han desarrollado diferentes tipos de CVD para satisfacer necesidades específicas.

La CVD de Baja Presión (LPCVD) reduce la presión de la cámara, lo que mejora la uniformidad de la película en todo el sustrato y minimiza las reacciones no deseadas en la fase gaseosa.

La CVD Mejorada por Plasma (PECVD) utiliza plasma para energizar los gases precursores. Esto permite que la reacción de deposición ocurra a temperaturas mucho más bajas, lo que la hace adecuada para recubrir materiales sensibles a la temperatura como polímeros o dispositivos electrónicos prefabricados.

Ventajas principales del proceso CVD

La naturaleza única del proceso CVD da lugar a varias ventajas clave que lo diferencian de otras técnicas de deposición de películas delgadas.

Calidad y pureza de película inigualables

Dado que la CVD es un proceso químico, puede producir películas de una pureza excepcionalmente alta, a menudo superando el 99,995%.

Las películas resultantes tienen una densidad casi teórica y un bajo número de defectos. Esto conduce a características de rendimiento superiores, como una mayor dureza, resistencia química y propiedades eléctricas.

Cobertura conformada superior

Una de las ventajas más significativas de la CVD es su capacidad para crear recubrimientos conformados. Esto significa que la película se deposita con un espesor uniforme en toda la superficie, independientemente de su complejidad.

La CVD puede recubrir perfectamente formas 3D intrincadas, bordes afilados e incluso el interior de canales largos y estrechos, logros que son difíciles o imposibles para procesos de línea de visión como la Deposición Física de Vapor (PVD).

Excepcional versatilidad estructural y de materiales

La CVD no se limita a una sola clase de materiales. Se puede utilizar para depositar una amplia gama de sustancias, incluidos metales, cerámicas y algunos polímeros.

Además, el proceso se puede utilizar para crear de todo, desde recubrimientos funcionales ultrafinos hasta estructuras independientes de paredes gruesas con formas complejas casi netas, lo que ofrece una tremenda flexibilidad de diseño.

Control preciso sobre las propiedades de la película

La deposición se rige por parámetros como la temperatura, la presión y los caudales de gas. Estos se pueden controlar con alta precisión.

Este control permite el ajuste fino del espesor y la morfología de la película final, lo que permite a los ingenieros adaptar las propiedades del material para una aplicación específica.

Comprensión de las compensaciones y consideraciones

Aunque potente, la CVD no es una solución universal. Comprender sus limitaciones es fundamental para tomar una decisión informada.

El desafío de las altas temperaturas

La CVD térmica tradicional a menudo requiere temperaturas muy altas (varios cientos a más de mil grados Celsius) para iniciar la reacción química.

Este requisito de alto calor puede dañar o destruir sustratos termosensibles. Si bien la PECVD ofrece una alternativa de menor temperatura, puede implicar compensaciones en las propiedades o pureza de la película.

Química de precursores y seguridad

El "químico" en la CVD implica el uso de gases precursores. Estos materiales pueden ser altamente tóxicos, inflamables o corrosivos, lo que requiere equipos especializados y costosos, y estrictos protocolos de seguridad para su manipulación y eliminación.

Tasa de deposición y rendimiento

Lograr películas de la más alta calidad y más uniformes a menudo requiere una tasa de deposición lenta y cuidadosamente controlada. Para aplicaciones donde el alto rendimiento y el bajo costo son los principales impulsores, los métodos más rápidos pero menos precisos pueden ser más adecuados.

¿Es la CVD la elección correcta para su aplicación?

Elegir una tecnología de deposición depende completamente de las prioridades y restricciones específicas de su proyecto.

- Si su enfoque principal es la pureza máxima y la densidad de la película: La CVD es probablemente la opción superior, especialmente para aplicaciones críticas como semiconductores u óptica de alto rendimiento.

- Si necesita recubrir geometrías complejas sin línea de visión: La naturaleza conformada de la CVD es una ventaja decisiva muy difícil de replicar con otros métodos.

- Si trabaja con sustratos sensibles a la temperatura: Debe considerar variantes de menor temperatura como la PECVD o explorar métodos de deposición alternativos por completo.

- Si su principal impulsor es el bajo costo para superficies simples y planas: Debe evaluar si la deposición física de vapor (PVD) u otros métodos de recubrimiento ofrecen una solución más rentable.

Al comprender estos principios básicos y compensaciones, puede determinar con confianza si las capacidades únicas de la CVD se alinean con sus objetivos de ingeniería.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Calidad y pureza de película inigualables | Produce películas de alta pureza (>99,995%) con densidad casi teórica, mejorando la dureza y la resistencia química. |

| Cobertura conformada superior | Garantiza un recubrimiento uniforme en formas 3D complejas, bordes y canales internos, a diferencia de los métodos de línea de visión. |

| Versatilidad estructural y de materiales | Deposita metales, cerámicas y polímeros, desde recubrimientos delgados hasta estructuras independientes. |

| Control preciso sobre las propiedades de la película | Permite el ajuste fino del espesor y la morfología a través del control de la temperatura, la presión y el flujo de gas. |

¿Listo para elevar las capacidades de su laboratorio con soluciones CVD avanzadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para industrias como la de semiconductores y la aeroespacial. Contáctenos hoy para analizar cómo nuestros sistemas CVD personalizados pueden ofrecer películas delgadas superiores para sus proyectos.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio