En su esencia, un horno de tubo rotatorio es un sistema compuesto por cuatro componentes principales: el cuerpo del horno que proporciona estructura y aislamiento, un tubo rotatorio central que contiene el material, un sistema de calefacción que rodea el tubo y un mecanismo de accionamiento que controla la rotación. Estos elementos se rigen por un sistema de control de temperatura para asegurar un procesamiento térmico preciso y uniforme.

El propósito esencial de un horno de tubo rotatorio no es solo calentar material, sino hacerlo con una uniformidad excepcional. La sinergia entre el tubo giratorio y los elementos calefactores estacionarios es el principio de diseño clave que permite un procesamiento consistente, dinámico y controlado de polvos y materiales granulares.

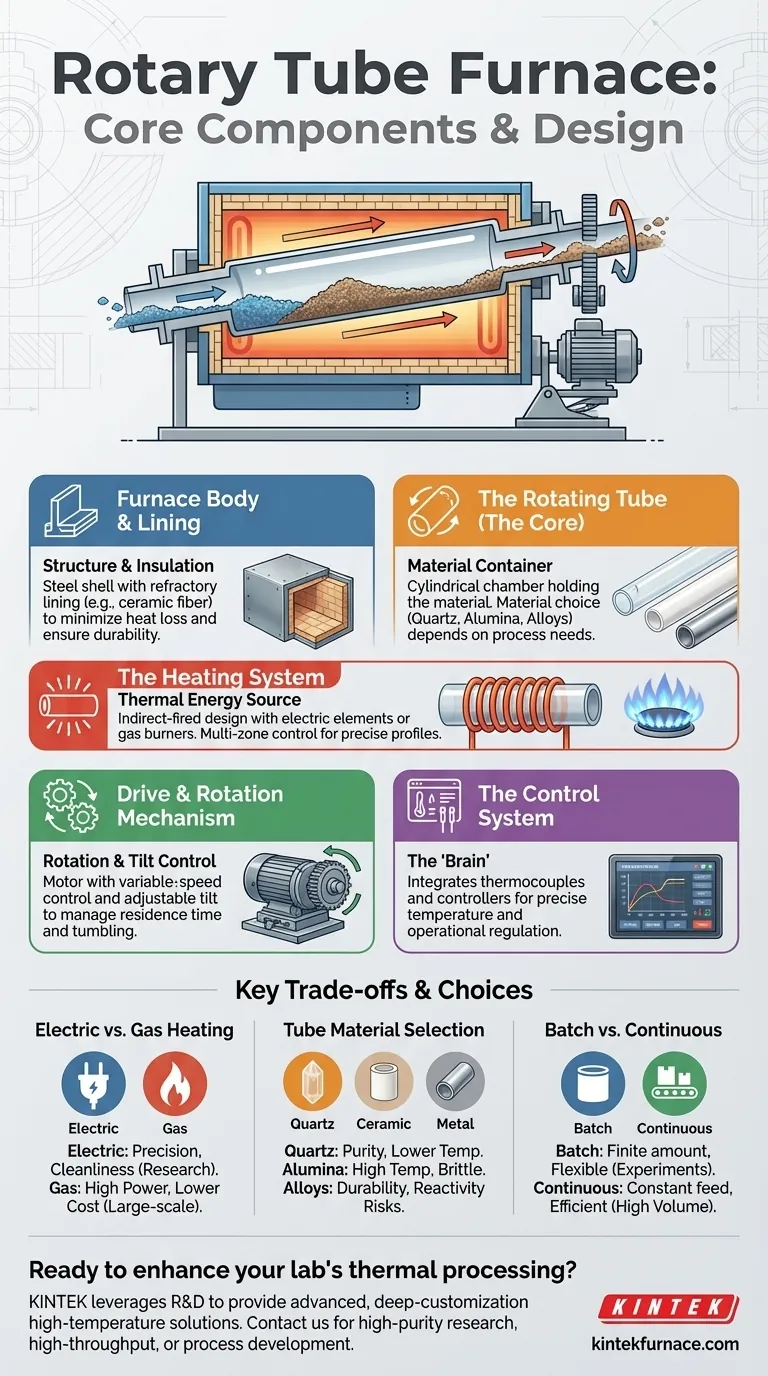

Desglosando el horno de tubo rotatorio

Para entender cómo un horno de tubo rotatorio logra sus resultados, es esencial examinar la función de cada componente individual y cómo contribuye al sistema general.

El cuerpo del horno y el revestimiento

El cuerpo del horno es la estructura externa de acero que proporciona el marco físico y alberga todos los demás componentes. Está diseñado para una durabilidad a altas temperaturas e integridad estructural.

Dentro de esta carcasa de acero se encuentra un revestimiento refractario, típicamente hecho de ladrillos aislantes de alto rendimiento, cemento moldeable o fibra cerámica. Este revestimiento es crítico para minimizar la pérdida de calor, asegurar la eficiencia energética y proteger el cuerpo exterior de temperaturas internas extremas.

El tubo rotatorio (el núcleo)

El componente central es el tubo del horno, una cámara cilíndrica que gira sobre su eje central. Este tubo es donde se mantiene el material que se está procesando. Es distinto del cuerpo del horno que lo rodea.

El material del tubo en sí se elige en función de los requisitos del proceso, con opciones comunes que incluyen cuarzo para pureza, alúmina para temperaturas muy altas o aleaciones metálicas especializadas para durabilidad y resistencia química.

El sistema de calefacción

El sistema de calefacción proporciona la energía térmica. Generalmente consiste en elementos calefactores eléctricos o quemadores de gas posicionados alrededor del exterior del tubo giratorio.

Esto se conoce como un diseño de fuego indirecto. La fuente de calor no contacta directamente el material del proceso, lo que previene la contaminación y permite un control preciso sobre la atmósfera dentro del tubo. Los modelos avanzados cuentan con múltiples zonas de control térmico a lo largo del tubo, lo que permite perfiles de temperatura altamente personalizados para procesos complejos como el secado, la calcinación y la síntesis.

El mecanismo de accionamiento y rotación

El mecanismo de accionamiento es lo que permite la rotación del tubo. Este sistema generalmente consiste en un motor conectado a un engranaje de transmisión o un conjunto de rodillos accionados que soportan y hacen girar el tubo.

Las características clave a menudo incluyen control de velocidad variable y la capacidad de ajustar el ángulo de inclinación. Cambiar la velocidad de rotación y la inclinación influye directamente en cuánto tiempo permanece el material en el horno (su tiempo de residencia) y cómo se voltea, proporcionando un control crítico sobre el proceso.

El sistema de control

El sistema de control es el cerebro del horno. Integra sensores de temperatura (termopares) con un controlador para regular con precisión los elementos calefactores, asegurando que la temperatura del proceso permanezca estable y precisa. Este sistema también gestiona la velocidad de rotación y otros parámetros operativos.

Comprendiendo las principales compensaciones

Elegir el horno de tubo rotatorio adecuado implica equilibrar factores contrapuestos. Comprender las compensaciones entre las diferentes opciones de componentes es fundamental para adaptar el horno a su aplicación prevista.

Calefacción eléctrica vs. a gas

Los elementos calefactores eléctricos ofrecen una precisión de temperatura superior, limpieza y facilidad de control, lo que los hace ideales para aplicaciones de alta pureza e investigación.

Los sistemas a gas a menudo pueden lograr mayores potencias y pueden tener menores costos operativos para procesos industriales a gran escala, pero introducen productos de combustión que pueden requerir una gestión atmosférica más compleja.

Selección del material del tubo

La elección del material del tubo presenta un clásico compromiso entre rendimiento y costo. Un tubo de cuarzo ofrece una excelente pureza pero tiene una temperatura máxima de operación más baja en comparación con las cerámicas.

Un tubo de alúmina puede soportar temperaturas mucho más altas, pero puede ser más frágil. Los tubos de aleación metálica proporcionan una excelente durabilidad mecánica, pero pueden reaccionar con ciertos materiales de proceso o atmósferas a altas temperaturas.

Procesamiento por lotes vs. continuo

Los hornos de tubo rotatorio son especialmente adecuados para el procesamiento continuo, donde el material se alimenta constantemente por un extremo y se descarga por el otro. Esto es altamente eficiente para grandes volúmenes.

Sin embargo, también pueden utilizarse para el procesamiento por lotes, donde se carga una cantidad finita de material, se procesa y luego se retira. La configuración óptima depende completamente del rendimiento requerido y la naturaleza del experimento o la corrida de producción.

Tomando la decisión correcta para su objetivo

Su proceso específico dicta la configuración ideal del horno. La interacción entre los componentes determina las capacidades del horno.

- Si su enfoque principal es la investigación y síntesis de alta pureza: Opte por un horno eléctrico multizona con un tubo de cuarzo o alúmina de alta pureza para perfiles térmicos precisos, limpios y repetibles.

- Si su enfoque principal es el procesamiento de materiales a granel de alto rendimiento: Un horno más grande de alimentación continua, potencialmente a gas con un tubo de aleación metálica duradero, será la solución más rentable y eficiente.

- Si su enfoque principal es el desarrollo de procesos y la flexibilidad: Priorice un horno con rotación de velocidad variable, inclinación ajustable y un diseño de tubo fácilmente intercambiable para adaptarse a una amplia gama de materiales y experimentos.

Al comprender el papel de cada componente, puede pasar de simplemente usar un horno a diseñar inteligentemente una solución completa de procesamiento térmico.

Tabla resumen:

| Componente | Función clave | Opciones comunes |

|---|---|---|

| Cuerpo del horno y revestimiento | Proporciona estructura y aislamiento, minimiza la pérdida de calor | Carcasa de acero con revestimiento refractario (p. ej., fibra cerámica) |

| Tubo rotatorio | Sostiene y voltea el material para un procesamiento uniforme | Cuarzo, alúmina o aleaciones metálicas |

| Sistema de calefacción | Suministra energía térmica indirectamente para evitar la contaminación | Elementos eléctricos o quemadores de gas con control multizona |

| Mecanismo de accionamiento y rotación | Controla la velocidad de rotación y el ángulo de inclinación del tubo | Motor con velocidad variable e inclinación ajustable |

| Sistema de control | Regula la temperatura y los parámetros operativos | Integrado con termopares y controladores |

¿Listo para mejorar el procesamiento térmico de su laboratorio con un horno de tubo rotatorio personalizado? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, está respaldada por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que se concentre en investigación de alta pureza, procesamiento de alto rendimiento o desarrollo flexible de procesos, podemos ayudarle a lograr resultados superiores. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme