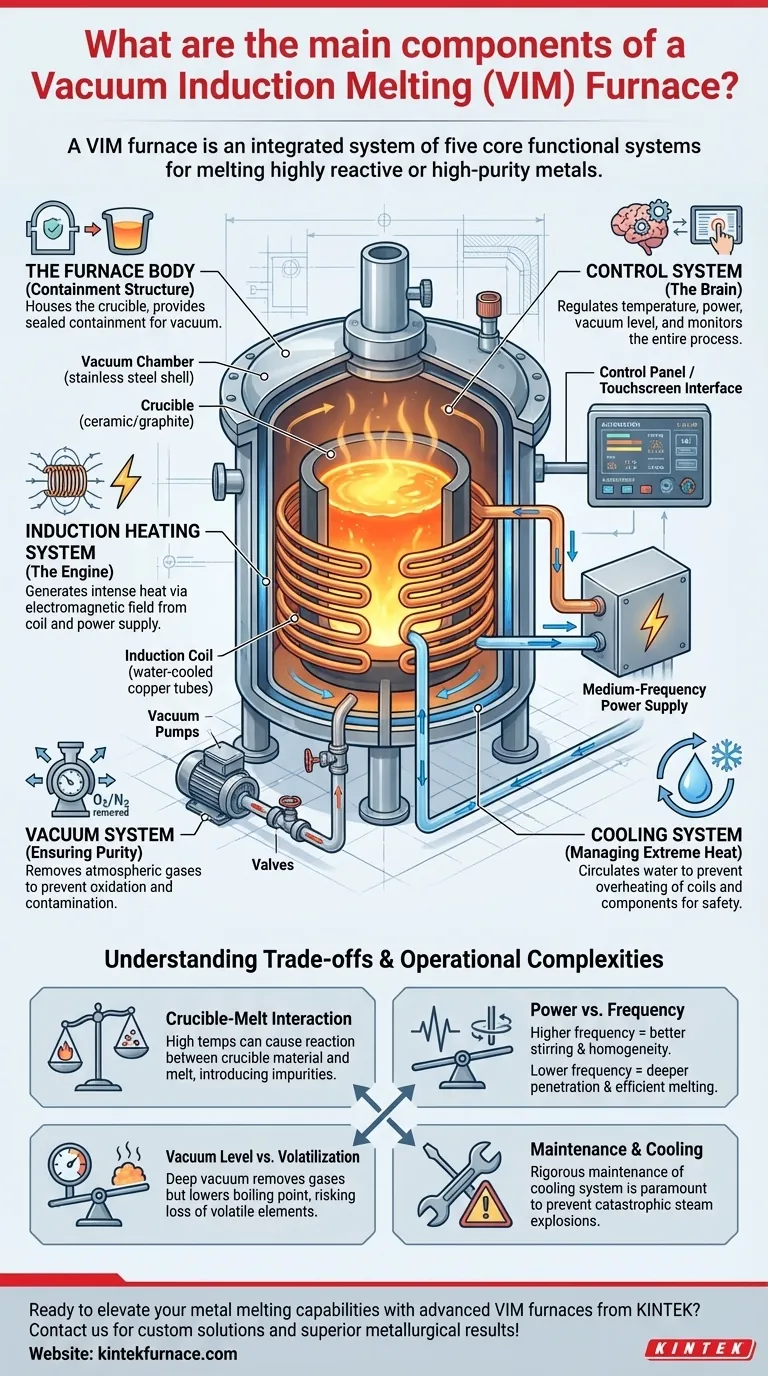

En esencia, un horno de fusión por inducción al vacío (VIM) se construye alrededor de cinco sistemas funcionales principales. Estos son el cuerpo del horno que aloja el crisol, el sistema de calentamiento por inducción alimentado por un suministro de media frecuencia, un sistema de vacío para crear una atmósfera controlada, un sistema de enfriamiento por agua para la gestión térmica y un sistema de control eléctrico para una operación precisa. Cada sistema trabaja en conjunto para fundir metales y aleaciones en un ambiente limpio y libre de gases.

Un horno VIM no es solo una colección de piezas; es un sistema integrado diseñado para un único propósito: fundir metales altamente reactivos o de alta pureza. Cada componente aborda un desafío fundamental—calentamiento, contaminación y seguridad—para producir resultados metalúrgicos superiores.

Deconstruyendo el horno VIM: Un desglose sistema por sistema

Para comprender verdaderamente un horno VIM, lo mejor es analizarlo como un conjunto de sistemas interdependientes, cada uno con un papel específico en el proceso de fusión.

El cuerpo del horno: La estructura de contención

El cuerpo del horno es el recinto físico sellado donde se lleva a cabo la fusión. Consta de dos partes clave.

Primero está la cámara de vacío, una carcasa hermética típicamente hecha de acero inoxidable que puede soportar tanto un alto vacío como la presión interna.

Dentro de la cámara se encuentra el crisol, un recipiente resistente a altas temperaturas hecho de materiales como cerámica o grafito. El crisol es lo que directamente contiene la carga de metal que se está fundiendo.

El sistema de calentamiento por inducción: El motor del horno

Este sistema genera el calor intenso necesario para la fusión, sin contacto directo con el metal.

El núcleo de este sistema es la bobina de inducción, un conjunto de tubos de cobre refrigerados por agua que rodean el crisol.

La bobina es energizada por una fuente de alimentación de media frecuencia, que convierte la energía eléctrica estándar en corriente alterna (CA) de alta frecuencia, a menudo en el rango de 50 Hz a 1100 kHz. Esta corriente en la bobina genera un potente campo electromagnético, que a su vez induce un calor inmenso directamente dentro de la carga de metal.

El sistema de vacío: Garantizando la pureza

El sistema de vacío es lo que diferencia un horno VIM de un horno de inducción estándar. Su función principal es eliminar los gases atmosféricos como el oxígeno y el nitrógeno de la cámara.

Esto evita que el metal fundido reaccione con la atmósfera, lo cual es crucial para prevenir la oxidación y la contaminación. El sistema consta de potentes bombas de vacío y una serie de válvulas para controlar la presión dentro de la cámara.

El sistema de refrigeración: Gestionando el calor extremo

Un horno VIM genera un calor tremendo, y gestionarlo es fundamental para la seguridad y la longevidad operativa.

Se utiliza un sistema de enfriamiento de agua de circuito cerrado para hacer circular el agua a través de las bobinas de inducción de cobre, la fuente de alimentación y, a menudo, las propias paredes de la cámara de vacío. Esto evita que los componentes se sobrecalienten y fallen.

El sistema de control: El cerebro de la operación

Todo el proceso es gestionado por un sistema de control eléctrico integrado.

Este sistema, a menudo operado a través de un panel de control o interfaz de pantalla táctil, permite una regulación precisa de la temperatura, la entrada de energía y el nivel de vacío. Los sistemas modernos ofrecen un alto grado de automatización, monitoreando la fusión y asegurando que el producto final cumpla con las especificaciones exactas.

Comprendiendo las compensaciones y las complejidades operativas

Aunque potente, el proceso VIM implica equilibrar varios factores en competencia. Comprender estas compensaciones es clave para lograr los resultados deseados.

Interacción crisol-fusión

El crisol no es perfectamente inerte. A altas temperaturas, puede ocurrir una reacción química entre el material del crisol y el metal fundido, introduciendo potencialmente impurezas traza. La elección del material del crisol es una decisión crítica basada en la aleación que se produce.

Potencia vs. Frecuencia

Las características de la fuente de alimentación tienen un impacto directo en la fusión. Una frecuencia más alta tiende a crear una agitación más vigorosa del metal fundido, lo que promueve una aleación homogénea y uniformemente mezclada. Una frecuencia más baja permite que el campo electromagnético penetre más profundamente, lo que es más eficiente para fundir cargas más grandes.

Nivel de vacío vs. Volatilización

Un vacío profundo es excelente para eliminar gases disueltos como el oxígeno. Sin embargo, también reduce el punto de ebullición de todos los elementos en la fusión. Esto puede hacer que los elementos de aleación altamente volátiles (como manganeso, zinc o magnesio) se "evaporen" y se pierdan en el vacío, alterando la composición química final de la aleación.

Mantenimiento e integridad del enfriamiento

El sistema de enfriamiento por agua es un componente de seguridad innegociable. Una fuga dentro de la cámara de vacío durante la operación puede causar una explosión de vapor catastrófica. Por lo tanto, el mantenimiento riguroso y preventivo de todas las líneas y sellos de enfriamiento es primordial.

Tomar la decisión correcta para su aplicación

El diseño y la operación específicos de un horno VIM dependen en gran medida del resultado deseado.

- Si su enfoque principal es la pureza máxima: Priorizará un sistema de vacío de alta gama y una cuidadosa selección del material del crisol para minimizar la contaminación.

- Si su enfoque principal es crear aleaciones complejas: Necesitará un sistema de control sofisticado y una fuente de alimentación que permita un control preciso de la temperatura y la agitación.

- Si su enfoque principal es la producción a gran escala: La eficiencia de la fuente de alimentación, la durabilidad del cuerpo del horno y la fiabilidad del sistema de enfriamiento son sus preocupaciones más críticas.

Comprender cómo estos componentes funcionan como un sistema integrado es el primer paso para dominar la producción de materiales de alto rendimiento.

Tabla resumen:

| Componente | Función | Características clave |

|---|---|---|

| Cuerpo del horno | Aloja el crisol y proporciona contención | Cámara de vacío, crisol para contener metal |

| Sistema de calentamiento por inducción | Genera calor para la fusión | Bobina de inducción, fuente de alimentación de media frecuencia |

| Sistema de vacío | Elimina gases para prevenir la contaminación | Bombas de vacío, válvulas para atmósfera controlada |

| Sistema de refrigeración | Gestiona el calor para la seguridad y la longevidad | Refrigeración por agua de circuito cerrado para bobinas y componentes |

| Sistema de control | Regula el funcionamiento y monitorea el proceso | Panel de control, automatización para ajustes precisos |

¿Listo para elevar sus capacidades de fusión de metales? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestros hornos VIM, parte de una línea de productos que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementan con una sólida personalización profunda para satisfacer con precisión sus necesidades experimentales únicas para aleaciones de alta pureza y complejas. ¡Contáctenos hoy mismo para discutir cómo podemos optimizar sus procesos de fusión y ofrecer resultados metalúrgicos superiores!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas