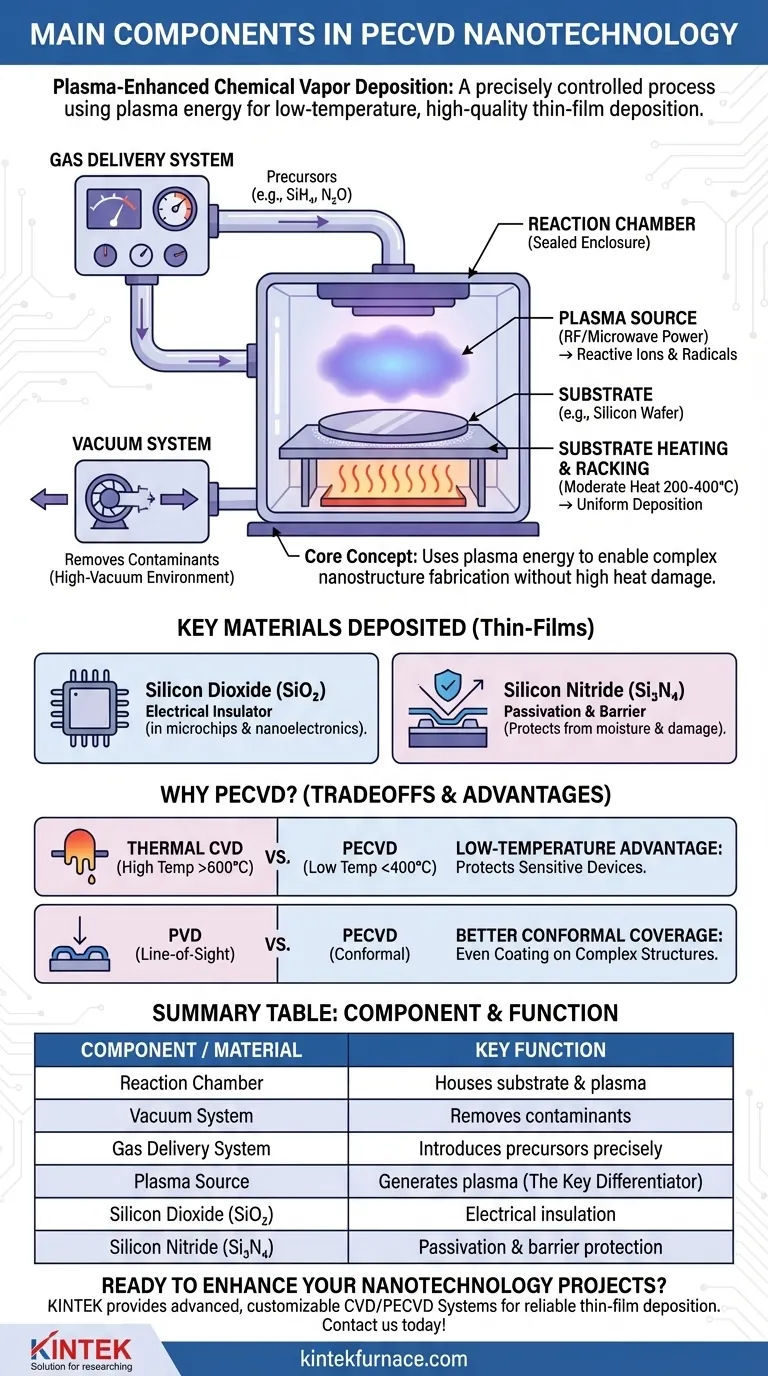

En esencia, la deposición química de vapor asistida por plasma (PECVD, por sus siglas en inglés) involucra dos conjuntos de "componentes": el hardware físico del sistema y los materiales de película delgada que está diseñado para crear. El hardware clave incluye una cámara de reacción, bombas de vacío, un sistema de suministro de gas y una fuente de alimentación para generar plasma. Los materiales más comunes, o "componentes", depositados en nanotecnología son películas de alta pureza de dióxido de silicio y nitruro de silicio.

El concepto central que se debe comprender es que PECVD no es simplemente una colección de piezas, sino un proceso controlado con precisión. Utiliza la energía del plasma, en lugar de calor alto, para depositar materiales de película delgada críticos, lo que permite la fabricación de nanoestructuras complejas y delicadas que serían destruidas por los métodos tradicionales de alta temperatura.

La anatomía de un sistema PECVD

Para comprender cómo funciona el PECVD, es esencial comprender la función de sus componentes físicos centrales. Cada parte desempeña un papel fundamental en el control del entorno para producir una película delgada uniforme y de alta calidad.

La cámara de reacción

Este es el corazón del sistema donde tiene lugar la deposición. Es un recinto sellado que alberga el sustrato (por ejemplo, una oblea de silicio) y está diseñado para soportar el vacío y contener el plasma.

El sistema de vacío

Un sistema de bombas crea un entorno de alto vacío dentro de la cámara. Esto es crucial para eliminar contaminantes como el aire y el vapor de agua, que de otro modo interferirían con las reacciones químicas y comprometerían la pureza de la película depositada.

El sistema de suministro de gas

Esta red introduce con precisión gases precursores específicos en la cámara de reacción. Utilizando componentes como controladores de flujo másico, asegura la mezcla y el caudal exactos de gases necesarios para formar el material deseado. Por ejemplo, se puede utilizar silano (SiH₄) y óxido nitroso (N₂O) para crear dióxido de silicio.

La fuente de plasma (el diferenciador clave)

Esto es lo que pone la "P" (Plasma) en PECVD. Se utiliza una fuente de alimentación de radiofrecuencia (RF) o microondas para encender los gases precursores, convirtiéndolos en plasma. Este plasma es un estado energizado de la materia que contiene iones y radicales reactivos que pueden formar la película deseada a temperaturas mucho más bajas (típicamente 200-400 °C) que el CVD convencional (a menudo >600 °C).

Calentamiento y soporte del sustrato

Aunque el PECVD es un proceso de baja temperatura, el sustrato a menudo se calienta moderadamente para mejorar las propiedades de la película y la movilidad superficial. El soporte (racking) mantiene los sustratos en una orientación precisa dentro de la cámara para garantizar una deposición uniforme en toda su superficie.

Materiales clave depositados por PECVD

En la nanotecnología y la fabricación de semiconductores, el PECVD es más valorado por su capacidad para depositar capas dieléctricas y de pasivación de alta calidad.

Dióxido de silicio (SiO₂)

Este material es un excelente aislante eléctrico. En el PECVD, se deposita como una película delgada para aislar las capas conductoras entre sí en microchips y otros dispositivos nanoelectrónicos. Es un bloque de construcción fundamental para crear transistores y condensadores.

Nitruro de silicio (Si₃N₄)

El nitruro de silicio es un material duro y denso que sirve como una barrera excepcional. Se utiliza comúnmente como capa de pasivación para proteger el dispositivo terminado de la humedad, los iones móviles y los arañazos físicos. También puede servir como máscara resistente a productos químicos durante los pasos de grabado.

Comprender las compensaciones: PECVD frente a alternativas

Ninguna técnica de fabricación es perfecta para cada aplicación. Elegir PECVD requiere comprender sus ventajas y limitaciones en comparación con otros métodos de deposición como el CVD térmico tradicional o la deposición física de vapor (PVD).

La ventaja de la baja temperatura

Esta es la razón principal para elegir PECVD. Permite la deposición sobre dispositivos completamente formados con materiales sensibles (como cableado de aluminio) que se dañarían o derretirían por el calor alto del CVD térmico.

Calidad de la película e impurezas

Las películas de PECVD son de alta calidad, pero debido a que el proceso utiliza precursores que contienen hidrógeno (como el silano), las películas resultantes a menudo contienen hidrógeno residual. Para aplicaciones que exigen la más alta pureza y densidad absolutas, el CVD térmico a alta temperatura aún puede ser superior, suponiendo que el sustrato pueda soportar el calor.

Cobertura conformada

En comparación con PVD (como el sputtering), que es un proceso de línea de visión, el PECVD ofrece una mejor "cobertura conformada". Esto significa que puede recubrir de manera más uniforme las topografías tridimensionales complejas que se encuentran en las nanoestructuras avanzadas, asegurando que no haya huecos ni puntos débiles en la capa depositada.

Tomar la decisión correcta para su objetivo

Su elección de tecnología de deposición depende completamente de los requisitos de su dispositivo final.

- Si su enfoque principal es crear capas aislantes robustas en productos electrónicos sensibles: PECVD es el estándar de la industria para depositar dióxido de silicio de alta calidad a temperaturas que no dañarán los componentes subyacentes.

- Si su enfoque principal es proteger o encapsular un dispositivo terminado: PECVD es ideal para depositar capas de pasivación densas de nitruro de silicio que protegen contra la humedad y la contaminación.

- Si su enfoque principal es lograr la mayor pureza y densidad de película posibles: Es posible que deba considerar el CVD térmico tradicional, pero solo si su sustrato y las estructuras de dispositivos existentes pueden soportar el presupuesto térmico extremo.

Al comprender tanto la maquinaria como los materiales, puede aprovechar eficazmente el PECVD para lograr resultados precisos y confiables en su trabajo de nanofabricación.

Tabla de resumen:

| Componente/Material | Función clave | Ejemplos comunes |

|---|---|---|

| Cámara de reacción | Aloja el sustrato y el plasma para la deposición | Recinto sellado |

| Sistema de vacío | Elimina contaminantes para películas de alta pureza | Bombas de vacío |

| Sistema de suministro de gas | Introduce gases precursores con precisión | Controladores de flujo másico |

| Fuente de plasma | Genera plasma para deposición a baja temperatura | Potencia de RF o microondas |

| Dióxido de silicio (SiO₂) | Aislamiento eléctrico en microchips | Capas dieléctricas |

| Nitruro de silicio (Si₃N₄) | Pasivación y protección de barrera | Películas resistentes a la humedad |

¿Listo para mejorar sus proyectos de nanotecnología con soluciones PECVD avanzadas? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para una deposición de película delgada confiable y de alta calidad. Contáctenos hoy para discutir cómo podemos apoyar sus innovaciones.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura