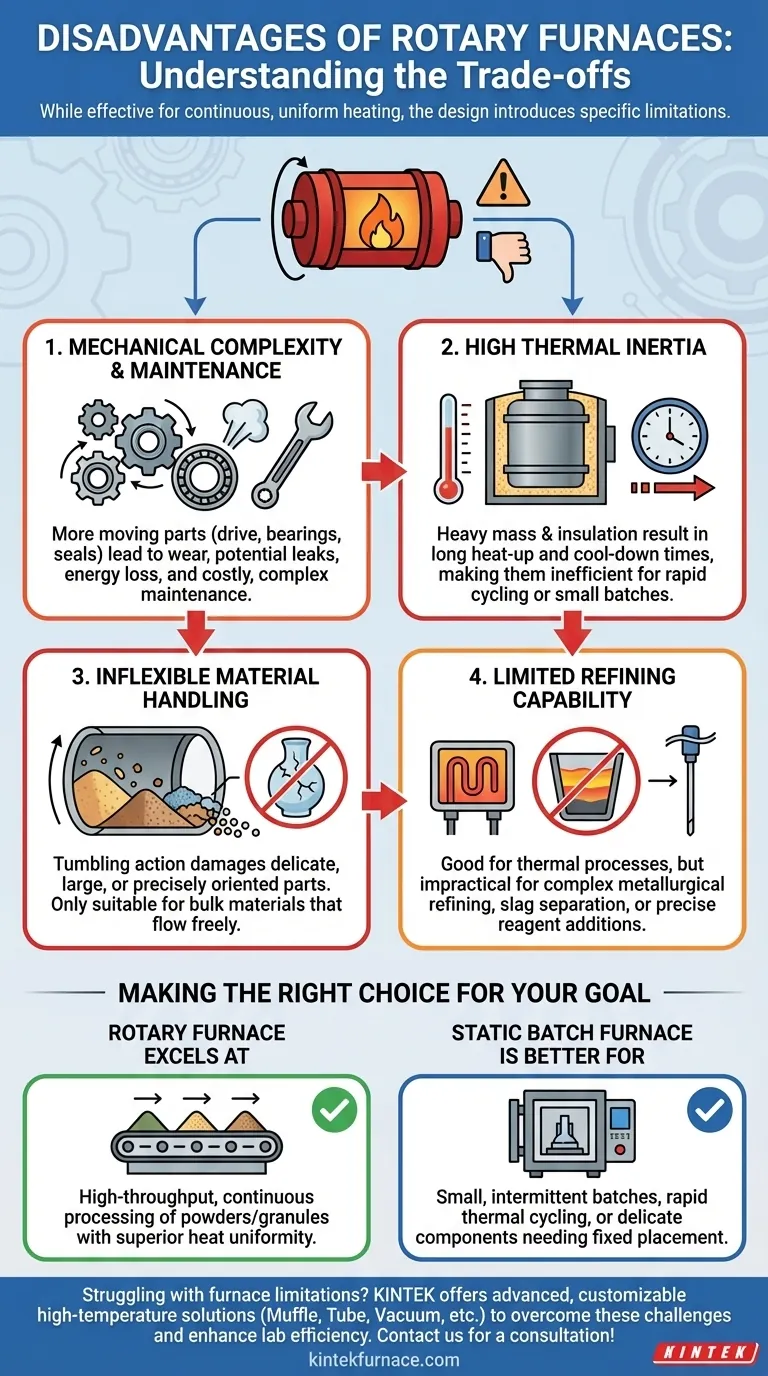

Aunque son muy efectivos para aplicaciones específicas, los hornos rotatorios tienen varias desventajas claras que debe considerar. Los inconvenientes principales provienen de su complejidad mecánica, propiedades térmicas y limitaciones en el manejo de materiales, incluyendo desafíos con el mantenimiento, largos tiempos de calentamiento inicial y una capacidad limitada para refinar materias primas.

El mismo diseño que hace que un horno rotatorio sobresalga en el calentamiento uniforme y continuo —un tubo que gira lentamente— es también la fuente de sus principales inconvenientes. Sacrifica la flexibilidad operativa y el mantenimiento sencillo por un procesamiento de alto rendimiento de materiales a granel.

Cómo el Diseño de un Horno Rotatorio Crea sus Debilidades

Un horno rotatorio funciona haciendo que el material ruede dentro de un barril largo, calentado y que gira lentamente. Esto asegura que cada partícula esté expuesta a la fuente de calor, proporcionando una uniformidad de temperatura excepcional para polvos, gránulos y otros sólidos a granel.

Sin embargo, esta acción mecánica es la causa directa de sus principales limitaciones.

Desafío 1: Complejidad Mecánica y Mantenimiento

A diferencia de un horno de caja estático, un horno rotatorio tiene numerosas partes móviles. El tubo giratorio requiere un sistema de accionamiento robusto, rodamientos y, lo más crítico, sellos efectivos tanto en la entrada como en la salida.

Estos componentes son puntos de falla. Los sellos se desgastan con el tiempo, lo que lleva a posibles fugas de atmósfera o pérdida de energía. Los sistemas de accionamiento y rodamientos requieren lubricación e inspección regulares, lo que hace que el mantenimiento sea más complejo y costoso que para un sistema estático comparable.

Desafío 2: Alta Inercia Térmica

Los hornos rotatorios están diseñados con barriles de alta resistencia y aislamiento grueso para soportar el funcionamiento continuo y retener el calor. Esta importante masa térmica significa que tardan mucho tiempo en calentarse hasta la temperatura objetivo y mucho tiempo en enfriarse.

Esta característica los hace ineficientes para procesos que requieren ciclos térmicos rápidos o para ejecutar lotes pequeños y poco frecuentes. La energía y el tiempo gastados en el calentamiento inicial se desperdician si la producción es corta.

Desafío 3: Manejo Inflexible de Materiales

La acción de volteo que garantiza un calentamiento uniforme también significa que no tiene control sobre la colocación del material. Este diseño es fundamentalmente inadecuado para procesar componentes delicados, piezas grandes individuales o cualquier material que pueda dañarse por el movimiento constante.

Está diseñado exclusivamente para materiales a granel que pueden fluir y voltearse libremente. Intentar procesar artículos que requieren una orientación precisa o son sensibles a la abrasión provocará daños en el producto.

Desafío 4: Capacidad de Refinación Limitada

Los hornos rotatorios sobresalen en procesos térmicos como el secado, la calcinación y la tostación. Sin embargo, tienen una capacidad muy limitada para el refinado metalúrgico.

El refinado complejo a menudo requiere un ambiente estático para separar la escoria del metal fundido, introducir reactivos específicos o tomar muestras precisas de una piscina de fusión. El movimiento continuo y la naturaleza cerrada de un horno rotatorio hacen que estas tareas sean poco prácticas, lo que significa que generalmente requiere materiales de entrada preprocesados o purificados.

Comprendiendo las Ventajas y Desventajas: Uniformidad vs. Simplicidad

Las desventajas de un horno rotatorio no existen en el vacío; son el precio que se paga por sus ventajas únicas. La elección de utilizar uno es una compensación clásica de ingeniería.

Dónde Sobresalen los Hornos Rotatorios

Las ventajas clave son la uniformidad del calentamiento y el rendimiento continuo. Para producir grandes volúmenes de polvos o gránulos donde cada partícula debe alcanzar la misma temperatura, ningún otro diseño de horno es tan efectivo. Su capacidad para funcionar 24 horas al día, 7 días a la semana, los convierte en una herramienta de trabajo eficiente energéticamente en entornos industriales de alto volumen.

Dónde se Quedan Cortos

La contrapartida es una pérdida de flexibilidad y simplicidad. Un horno de caja simple es más fácil de mantener, se calienta más rápido para lotes individuales y puede contener cualquier tipo de pieza en una posición fija. Aunque no puede igualar la transferencia de calor uniforme para materiales a granel, ofrece mucha mayor versatilidad para trabajos de laboratorio o series de producción variadas.

Tomar la Decisión Correcta para su Objetivo

Para seleccionar el equipo correcto, debe sopesar las capacidades del horno frente a su necesidad operativa principal.

- Si su enfoque principal es el procesamiento continuo de alto rendimiento de polvos o gránulos: Es probable que los beneficios de la automatización y la uniformidad superior del calor superen las exigencias de mantenimiento.

- Si su enfoque principal es procesar lotes pequeños e intermitentes o componentes delicados: Los largos tiempos de calentamiento y la acción de volteo hacen que un horno de lotes estático sea una opción mucho más lógica y eficiente.

- Si su enfoque principal es la síntesis química compleja o el refinado metalúrgico: Las limitaciones de diseño inherentes significan que debe investigar hornos estáticos, de inducción o de arco especializados diseñados para esas tareas.

Al comprender estas limitaciones inherentes, puede determinar con confianza si un horno rotatorio es un activo o una responsabilidad para sus objetivos operativos específicos.

Tabla Resumen:

| Desventaja | Descripción |

|---|---|

| Complejidad Mecánica | Más piezas móviles conllevan mayores costes de mantenimiento y posibles fallos. |

| Alta Inercia Térmica | Los largos tiempos de calentamiento y enfriamiento reducen la eficiencia para ciclos rápidos. |

| Manejo Inflexible de Materiales | La acción de volteo limita su uso a materiales a granel, no a piezas delicadas o grandes. |

| Capacidad de Refinación Limitada | Inadecuado para procesos metalúrgicos complejos que requieren ambientes estáticos. |

¿Tiene problemas con las limitaciones del horno? KINTEK ofrece soluciones avanzadas de alta temperatura adaptadas a sus necesidades. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD con una profunda personalización para superar desafíos como problemas de mantenimiento y limitaciones en el manejo de materiales. Mejore la eficiencia y precisión de su laboratorio: ¡contáctenos hoy para una consulta!

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento