En resumen, la Deposición Química de Vapor Asistida por Plasma (PECVD) se utiliza principalmente para la fabricación de semiconductores, células solares y recubrimientos ópticos. Su aplicación se extiende a la creación de capas protectoras avanzadas para microelectrónica, dispositivos médicos e incluso envases de consumo, lo que la convierte en una tecnología fundamental en la fabricación moderna de alta tecnología.

El valor central de PECVD no es solo lo que deposita, sino cómo lo hace. Al utilizar un plasma rico en energía en lugar de calor extremo, permite la creación de películas delgadas de alta calidad a bajas temperaturas, haciendo posible recubrir materiales sensibles que resultarían dañados por los métodos tradicionales.

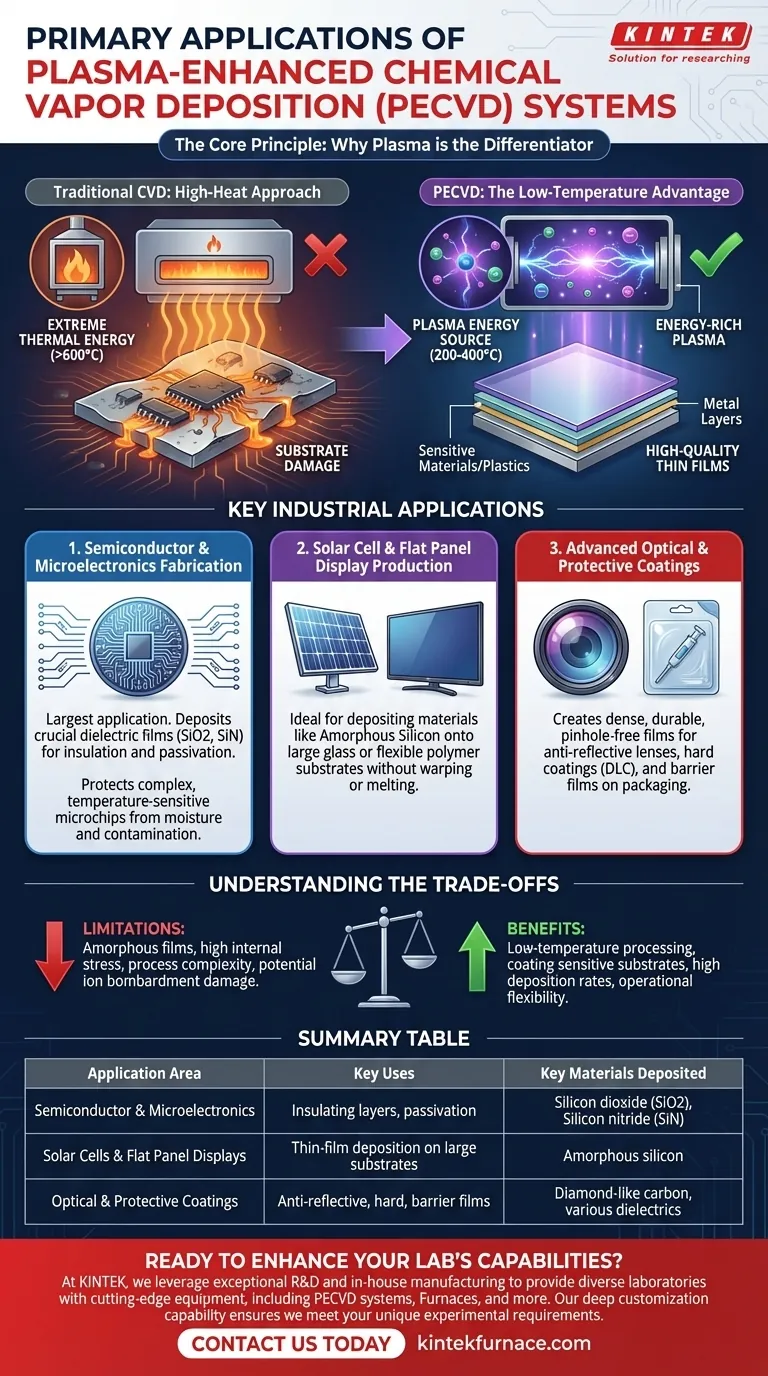

El Principio Central: Por Qué el Plasma es el Diferenciador

Para comprender las aplicaciones de PECVD, primero debe comprender su ventaja fundamental sobre la Deposición Química de Vapor (CVD) tradicional. La diferencia radica en la fuente de energía.

CVD Tradicional: El Enfoque de Alto Calor

Los procesos de CVD convencionales son como un horno de alta temperatura. Dependen de energía térmica extrema (a menudo >600°C) para descomponer los gases precursores y forzar una reacción química, depositando una película sólida sobre un sustrato.

Esto funciona bien para materiales robustos, pero es destructivo para sustratos que contienen plásticos, capas metálicas depositadas previamente u otros componentes sensibles a la temperatura.

PECVD: La Ventaja de la Baja Temperatura

PECVD resuelve este problema utilizando plasma, un gas ionizado, para suministrar la energía necesaria. Un campo eléctrico energiza los gases precursores, creando un plasma donde se forman iones y radicales reactivos.

Estas partículas energizadas luego reaccionan y se depositan en la superficie del sustrato. Dado que la energía se transfiere directamente a las moléculas de gas en lugar de calentar toda la cámara, el sustrato puede mantenerse a una temperatura mucho más baja (típicamente 200-400°C).

Aplicaciones Industriales Clave en Detalle

Esta capacidad de baja temperatura es precisamente la razón por la cual PECVD es indispensable en varias industrias clave. Permite procesos que de otro modo serían imposibles.

Fabricación de Semiconductores y Microelectrónica

Esta es la aplicación más grande y crítica de PECVD. Los microchips modernos son increíblemente complejos, con docenas de capas construidas unas sobre otras.

PECVD se utiliza para depositar películas dieléctricas cruciales como dióxido de silicio (SiO2) y nitruro de silicio (SiN). Estas películas actúan como aislantes entre capas conductoras o como una capa de pasivación final para proteger el chip de la humedad y la contaminación. El uso de un proceso a baja temperatura evita daños a la intrincada circuitería metálica ya presente en la oblea.

Producción de Células Solares y Pantallas de Panel Plano

La producción de células solares de película delgada y pantallas de panel plano a menudo implica la deposición de materiales como silicio amorfo sobre grandes sustratos de vidrio o polímero flexible.

Estos sustratos no pueden soportar las altas temperaturas del CVD tradicional. PECVD es el método ideal para depositar capas uniformes de silicio sobre grandes áreas sin deformar o derretir el material subyacente.

Recubrimientos Ópticos y Protectores Avanzados

PECVD sobresale en la creación de películas densas, duraderas y libres de poros que alteran las propiedades de la superficie.

Esto incluye recubrimientos ópticos como capas antirreflectantes en lentes, recubrimientos duros (p. ej., carbono tipo diamante) para hacer que las herramientas y piezas mecánicas resistan el desgaste, y películas de barrera en envases de plástico para evitar que el oxígeno y la humedad estropeen alimentos o productos médicos.

Comprender las Compensaciones

Aunque es potente, PECVD no es una solución universal. Una evaluación objetiva requiere comprender sus limitaciones.

Calidad de la Película y Estrés

Debido a que la deposición ocurre a temperaturas más bajas, las películas PECVD son a menudo amorfas (no cristalinas) o contienen cantidades significativas de hidrógeno. Esto puede ser deseable para algunas aplicaciones (como las células solares), pero es una limitación si se requiere una estructura cristalina altamente ordenada. Las películas también pueden tener una alta tensión interna, lo que puede ser una preocupación para algunos dispositivos.

Complejidad del Proceso y Contaminación

La química del plasma es muy compleja y sensible a parámetros como la presión, la potencia y el flujo de gas. Mantener la consistencia del proceso requiere sistemas de control sofisticados. Además, el plasma puede erosionar material de las paredes de la cámara, lo que puede convertirse en una fuente de contaminación si no se gestiona adecuadamente.

Potencial de Daño al Sustrato

Aunque la temperatura general es baja, el sustrato está expuesto al bombardeo de iones energéticos del plasma. Esto puede causar daños menores en la superficie, lo que puede ser un factor para interfaces de dispositivos electrónicos u ópticos extremadamente sensibles.

Tomar la Decisión Correcta para Su Objetivo

La selección de una tecnología de deposición depende totalmente de las propiedades de la película requeridas y las limitaciones de su sustrato.

- Si su enfoque principal es procesar sustratos sensibles a la temperatura: PECVD es casi siempre la opción superior para depositar películas dieléctricas o protectoras de alta calidad sin dañar los componentes subyacentes.

- Si su enfoque principal es lograr la mayor pureza y cristalinidad de la película: Pueden ser necesarios métodos a alta temperatura como CVD a Baja Presión (LPCVD) o crecimiento epitaxial, siempre que su sustrato pueda soportar el calor.

- Si su enfoque principal es crear capas protectoras densas y uniformes a altas velocidades de deposición: PECVD ofrece un excelente equilibrio entre calidad de película, velocidad de proceso y flexibilidad operativa para una amplia gama de materiales.

En última instancia, el valor estratégico de PECVD radica en su capacidad para separar la reacción de deposición de la necesidad de calor intenso, abriendo un mundo de posibilidades para la fabricación avanzada de materiales.

Tabla Resumen:

| Área de Aplicación | Usos Clave | Materiales Clave Depositados |

|---|---|---|

| Semiconductor y Microelectrónica | Capas aislantes, pasivación | Dióxido de silicio (SiO2), Nitruro de silicio (SiN) |

| Células Solares y Pantallas de Panel Plano | Deposición de película delgada en sustratos grandes | Silicio amorfo |

| Recubrimientos Ópticos y Protectores | Capas antirreflectantes, duras, de barrera | Carbono tipo diamante, diversos dieléctricos |

¿Listo para mejorar las capacidades de su laboratorio con soluciones avanzadas de hornos de alta temperatura? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar a diversos laboratorios equipos de vanguardia, incluidos sistemas PECVD, Hornos de Muffle, de Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y más. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ayudándole a lograr una deposición de película delgada y un procesamiento de materiales superiores. Contáctenos hoy para discutir cómo nuestras soluciones pueden impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores