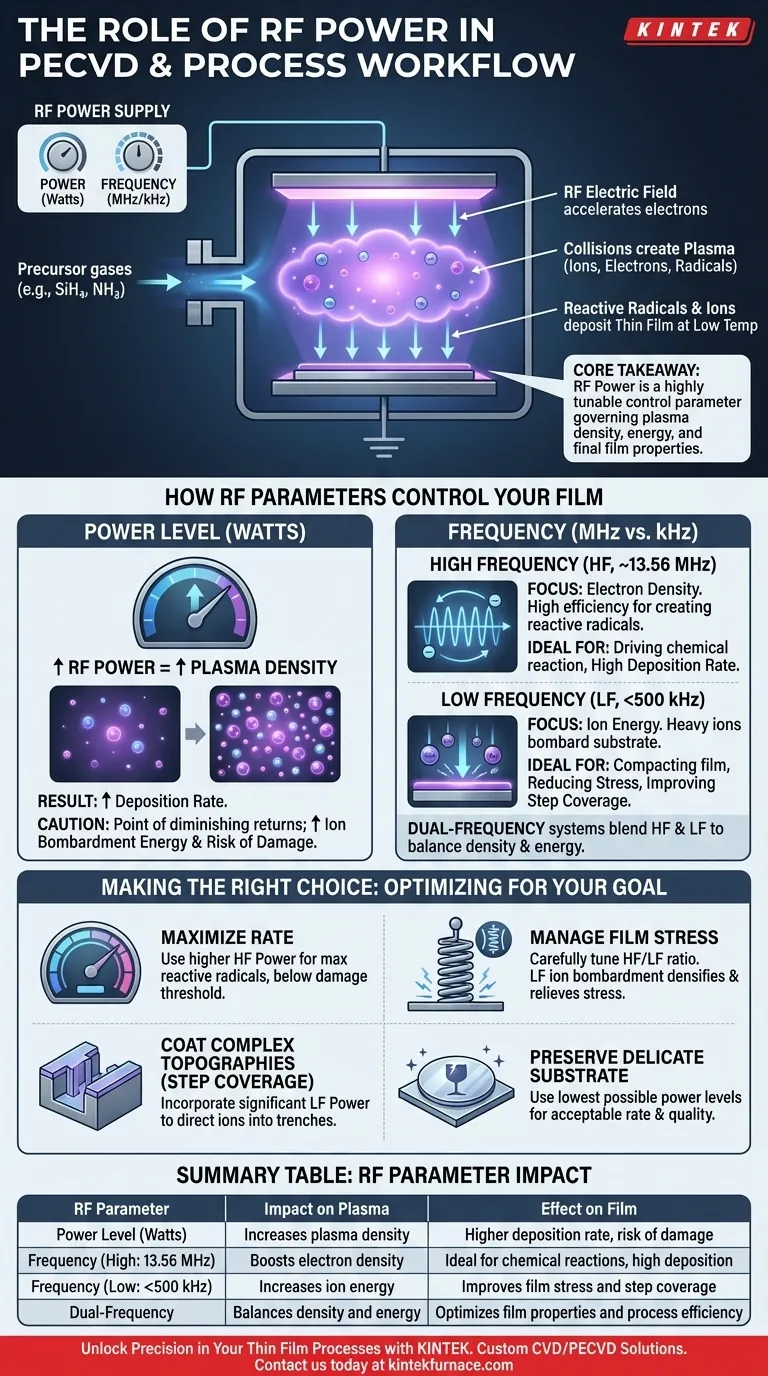

En cualquier sistema de Deposición Química de Vapor Asistida por Plasma (CVD-PEC), la potencia de RF (Radiofrecuencia) es la fuente de energía esencial que enciende y mantiene un plasma. Este plasma transforma gases precursores relativamente inertes en especies químicas altamente reactivas, lo que permite el crecimiento de películas delgadas sobre un sustrato a temperaturas significativamente más bajas que las posibles con métodos puramente térmicos.

La conclusión principal es que la potencia de RF no es simplemente un interruptor de "encendido" para la reacción. Es un parámetro de control altamente ajustable. El nivel de potencia específico (en Vatios) y la frecuencia (en MHz o kHz) que se aplican determinan directamente la densidad y energía del plasma, lo que a su vez rige la velocidad de deposición, la estructura física y la tensión interna de la película final.

El Papel Fundamental de la Potencia de RF: Del Gas al Plasma

La CVD-PEC opera dentro de una cámara de vacío donde se introducen los gases reactivos. La fuente de alimentación de RF es el corazón de este proceso, responsable de crear las condiciones necesarias para la deposición de la película.

Creación del Campo Eléctrico

El proceso comienza aplicando un voltaje de RF entre dos electrodos dentro de la cámara. Un electrodo suele estar conectado a tierra, a menudo sirviendo como soporte del sustrato, mientras que el otro es energizado por la fuente de potencia de RF. Esto crea un campo eléctrico oscilante rápidamente en el espacio entre ellos.

La Cascada de Ionización

Este campo eléctrico oscilante captura los electrones libres presentes en el gas a baja presión y los acelera. Estos electrones de alta energía colisionan con moléculas de gas neutras (como silano, SiH₄, o amoníaco, NH₃).

Estas colisiones son lo suficientemente energéticas como para arrancar electrones adicionales de las moléculas de gas, creando un efecto en cascada. El resultado es un gas parcialmente ionizado, o plasma, compuesto de iones positivos, electrones negativos y fragmentos neutros altamente reactivos llamados radicales libres.

Por Qué el Plasma es la Clave

La Deposición Química de Vapor (CVD) tradicional se basa en altas temperaturas (a menudo >600°C) para descomponer los gases precursores. Sin embargo, los radicales libres y los iones reactivos dentro de un plasma son los verdaderos bloques de construcción químicos para la película delgada.

Debido a que la potencia de RF crea estas especies reactivas directamente, el sustrato en sí no necesita calentarse a temperaturas extremas. Esto permite la deposición en materiales sensibles a la temperatura como polímeros o obleas semiconductoras preprocesadas.

Cómo los Parámetros de RF Controlan su Película

Simplemente crear un plasma no es suficiente; controlar sus propiedades es fundamental para diseñar una película específica. Las dos perillas principales de RF que puede ajustar son la potencia y la frecuencia, y cada una tiene un efecto distinto.

El Impacto del Nivel de Potencia (Vatios)

Aumentar el nivel de potencia de RF generalmente aumenta la densidad del plasma. Más potencia conduce a electrones más energéticos, colisiones más frecuentes y, por lo tanto, una mayor concentración de radicales libres.

Esto aumenta directamente la velocidad de deposición de la película. Sin embargo, hay un punto de rendimiento decreciente. Una vez que el gas precursor está sustancialmente ionizado, aumentos adicionales de potencia pueden no aumentar la velocidad y, en cambio, pueden provocar una mayor energía de bombardeo iónico.

El Papel Crítico de la Frecuencia (MHz frente a kHz)

La frecuencia de la potencia de RF tiene un impacto profundo y distinto en el comportamiento del plasma.

Alta Frecuencia (AF), típicamente 13.56 MHz, influye principalmente en la densidad de electrones. A esta alta frecuencia, los iones pesados en el plasma no pueden responder al campo eléctrico que cambia rápidamente. Solo los electrones ligeros oscilan, haciendo que la AF sea muy eficiente para generar una nube densa de radicales libres reactivos. Esto es ideal para impulsar la reacción química.

Baja Frecuencia (BF), típicamente <500 kHz, influye principalmente en la energía iónica. A estas frecuencias más bajas, los iones positivos más pesados tienen tiempo suficiente para acelerar en respuesta al campo eléctrico. Esto hace que bombardeen la superficie del sustrato con una energía significativa, lo que puede compactar la película en crecimiento, reducir la tensión y mejorar la cobertura de escalón en estructuras complejas similares a zanjas.

Comprensión de las Compensaciones

Manipular los parámetros de RF es un acto de equilibrio. Optimizar una propiedad a menudo se produce a expensas de otra.

Alta Potencia: El Riesgo de Daño

Si bien una mayor potencia aumenta la velocidad de deposición, también aumenta la energía del bombardeo iónico. El bombardeo excesivo puede introducir defectos, crear tensión no deseada, o incluso pulverizar físicamente y dañar la película en crecimiento o el sustrato subyacente.

Baja Potencia: El Desafío de la Velocidad de Deposición

Operar a muy baja potencia es más suave para el sustrato, pero da como resultado una velocidad de deposición lenta. Esto puede hacer que el proceso sea demasiado largo y costoso para entornos de fabricación de gran volumen.

Dualidad de Frecuencia: La Necesidad de Equilibrio

Usar solo potencia de AF puede producir una alta velocidad de deposición, pero puede resultar en películas con malas propiedades mecánicas o alta tensión interna. A la inversa, usar solo potencia de BF puede ser ineficiente para crear el plasma en primer lugar. Es por esto que muchos sistemas CVD-PEC avanzados son de doble frecuencia, mezclando potencia de AF y BF para controlar independientemente la densidad del plasma y la energía del bombardeo iónico.

Tomar la Decisión Correcta para su Proceso

Sus ajustes óptimos de RF dependen completamente del resultado deseado para su película delgada.

- Si su enfoque principal es maximizar la velocidad de deposición: Utilice un nivel de potencia de AF más alto para generar la mayor densidad posible de radicales reactivos, pero manténgase por debajo del punto en el que se produce el daño de la película.

- Si su enfoque principal es gestionar la tensión de la película: Ajuste cuidadosamente la relación de potencia de AF a BF. Una pequeña cantidad de bombardeo iónico de BF puede ayudar a densificar la película y aliviar la tensión de tracción o compresión.

- Si su enfoque principal es recubrir topografías complejas (cobertura de escalón): Incorpore un componente de potencia de BF significativo para dirigir los iones direccionalmente hacia las zanjas y las paredes laterales.

- Si su enfoque principal es preservar un sustrato delicado: Utilice los niveles de potencia más bajos posibles que aún logren una velocidad de deposición y calidad de película aceptables.

Dominar estos parámetros de RF transforma la CVD-PEC de un proceso complejo en una herramienta de ingeniería precisa y potente para la fabricación de películas delgadas.

Tabla de Resumen:

| Parámetro de RF | Impacto en el Plasma | Efecto en la Película |

|---|---|---|

| Nivel de Potencia (Vatios) | Aumenta la densidad del plasma | Mayor velocidad de deposición, riesgo de daño |

| Frecuencia (Alta: 13.56 MHz) | Impulsa la densidad de electrones | Ideal para reacciones químicas, alta deposición |

| Frecuencia (Baja: <500 kHz) | Aumenta la energía iónica | Mejora la tensión de la película y la cobertura de escalón |

| Doble Frecuencia | Equilibra la densidad y la energía | Optimiza las propiedades de la película y la eficiencia del proceso |

Desbloquee la Precisión en sus Procesos de Película Delgada con KINTEK

Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/CVD-PEC. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ya sea que necesite optimizar las velocidades de deposición, gestionar la tensión de la película o recubrir topografías complejas.

Contáctenos hoy mismo para analizar cómo nuestras soluciones CVD-PEC personalizadas pueden mejorar su eficiencia de investigación y producción.

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cuáles son las tendencias futuras en la tecnología CVD? IA, Sostenibilidad y Materiales Avanzados

- ¿Cuáles son las principales ventajas de los hornos tubulares PECVD en comparación con los hornos tubulares CVD? Baja temperatura, deposición más rápida y más

- ¿Qué son las películas de barrera contra gases y cómo participa la PECVD en su creación? Descubra las Soluciones Avanzadas de Empaquetado

- ¿Qué formas de energía se pueden aplicar en la CVD para iniciar reacciones químicas? Explore el calor, el plasma y la luz para obtener películas delgadas óptimas