En la Deposición Química de Vapor Asistida por Plasma (PECVD), las tasas de deposición y las propiedades de la película se controlan fundamentalmente ajustando cuatro parámetros clave del proceso: la velocidad de flujo de gas, la presión de la cámara, la potencia del plasma y la temperatura del sustrato. Estas variables no son independientes, sino que trabajan juntas como un sistema para regir el suministro de reactivos, la energía de las reacciones químicas y el comportamiento de los átomos en la superficie del sustrato, definiendo en última instancia el grosor, la densidad y la calidad de la película final.

Para dominar PECVD, uno debe ir más allá de simplemente ajustar configuraciones individuales. El desafío central es comprender cómo interactúan estos parámetros para equilibrar dos objetivos a menudo contrapuestos: la velocidad de deposición y la calidad de la película resultante.

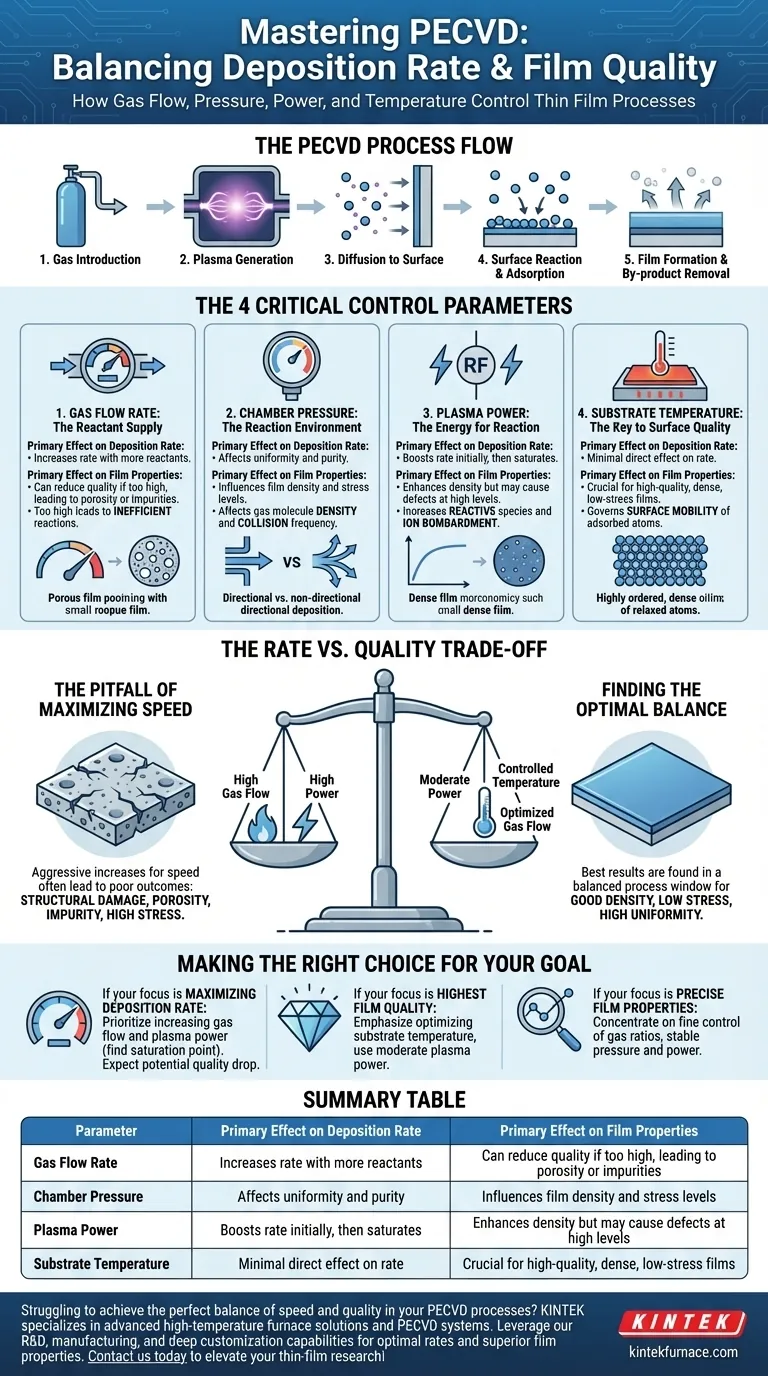

El Proceso PECVD: Un Breve Introducción

Para entender cómo controlar el resultado, es esencial visualizar el proceso. PECVD es una secuencia de pasos, y cada parámetro de control influye en una o más de estas etapas.

Las Cinco Etapas Clave

- Introducción de Gas: Los gases precursores se introducen en la cámara de vacío a un ritmo controlado.

- Generación de Plasma: Se aplica un campo eléctrico de alta frecuencia, despojando electrones de las moléculas de gas y creando un plasma energizado lleno de iones y radicales libres reactivos.

- Difusión a la Superficie: Estas especies altamente reactivas se mueven desde el plasma hacia el sustrato.

- Reacción Superficial y Adsorción: Las especies reaccionan en la superficie del sustrato, adsorbiéndose y formando el material deseado.

- Formación de Película y Eliminación de Subproductos: Crece una película delgada sólida sobre el sustrato, mientras que los subproductos volátiles se desorben y se bombean fuera de la cámara.

Los Cuatro Parámetros de Control Críticos

Cada parámetro actúa como una palanca para influir en el proceso, y comprender sus roles específicos es clave para lograr las características de película deseadas.

Velocidad de Flujo de Gas: El Suministro de Reactivos

La velocidad de flujo de sus gases precursores controla directamente la concentración de reactivos disponibles en la cámara.

Aumentar el flujo de gas generalmente aumenta la tasa de deposición porque se suministra más material base para la reacción. Sin embargo, este efecto no es infinito; la tasa eventualmente estará limitada por otros factores como la potencia del plasma o la temperatura.

Presión de la Cámara: El Entorno de Reacción

La presión influye en la densidad de las moléculas de gas y su camino libre medio: la distancia promedio que recorre una partícula antes de colisionar con otra.

Una presión más baja conduce a menos colisiones en fase gaseosa y a una deposición más direccional, mientras que una presión más alta aumenta las colisiones, lo que a veces puede crear partículas no deseadas. La presión afecta críticamente la uniformidad y pureza de la película.

Potencia del Plasma: La Energía para la Reacción

La potencia de radiofrecuencia (RF) aplicada a la cámara dicta la energía del plasma. Una potencia mayor crea un plasma más denso con más radicales libres.

Inicialmente, aumentar la potencia impulsa la tasa de deposición al generar más especies reactivas. También aumenta el bombardeo iónico en el sustrato, lo que puede mejorar la densidad de la película. Sin embargo, después de cierto punto, el gas precursor se ioniza completamente, la concentración de radicales se satura y la tasa de deposición se estabiliza.

Temperatura del Sustrato: La Clave de la Calidad Superficial

La temperatura rige la energía de la superficie del sustrato en sí. No crea los reactivos (como lo hace el plasma), sino que dicta lo que les sucede una vez que llegan.

Las temperaturas más altas otorgan a los átomos adsorbidos más movilidad superficial, permitiéndoles asentarse en posiciones más ordenadas y estables. Esto es crucial para formar películas más densas, con menor tensión y de mayor calidad. La principal ventaja de PECVD es su capacidad para lograr esto a temperaturas relativamente bajas (por debajo de 400 °C).

Comprender las Compensaciones: Tasa vs. Calidad

Es un error común ajustar los parámetros con un solo objetivo en mente. La compensación más frecuente en PECVD es entre la tasa de deposición y la calidad final de la película.

La Trampa de Maximizar la Velocidad

Buscar la tasa de deposición más rápida posible aumentando agresivamente el flujo de gas y la potencia del plasma a menudo conduce a malos resultados.

Una potencia alta puede causar un bombardeo iónico excesivo, lo que provoca daños estructurales o defectos en la película. De manera similar, un flujo de gas muy alto puede resultar en reacciones ineficientes, produciendo una película que es porosa, impura o con alta tensión interna.

Encontrar el Equilibrio Óptimo

Los mejores resultados generalmente se encuentran en una ventana de proceso equilibrada. Por ejemplo, se podría utilizar un nivel de potencia moderadamente alto para asegurar una buena densidad, mientras que una temperatura controlada asegura que los átomos puedan organizarse adecuadamente para aliviar la tensión. El flujo de gas se establece entonces para suministrar reactivos sin abrumar el sistema.

Tomar la Decisión Correcta para su Objetivo

Su receta de proceso óptima depende completamente de lo que priorice. Utilice estas pautas como punto de partida para desarrollar su propio proceso.

- Si su enfoque principal es maximizar la tasa de deposición: Priorice aumentar la velocidad de flujo de gas y la potencia del plasma, pero prepárese para una posible caída en la calidad de la película y encuentre el punto de saturación donde más potencia no proporciona ningún beneficio.

- Si su enfoque principal es la más alta calidad de película (densidad, baja tensión): Enfatice la optimización de la temperatura del sustrato para mejorar la movilidad superficial y utilice una potencia de plasma moderada para evitar daños.

- Si su enfoque principal son propiedades de película precisas (índice de refracción, estequiometría): Concéntrese en lograr un control fino sobre las proporciones de los diferentes gases precursores y mantenga una presión y potencia excepcionalmente estables durante toda la deposición.

En última instancia, dominar PECVD se trata de ajustar metódicamente este sistema interconectado para lograr el equilibrio preciso de propiedades de la película que exige su aplicación.

Tabla Resumen:

| Parámetro | Efecto Principal en la Tasa de Deposición | Efecto Principal en las Propiedades de la Película |

|---|---|---|

| Velocidad de Flujo de Gas | Aumenta la tasa con más reactivos | Puede reducir la calidad si es demasiado alta, provocando porosidad o impurezas |

| Presión de la Cámara | Afecta la uniformidad y pureza | Influye en la densidad de la película y los niveles de tensión |

| Potencia del Plasma | Impulsa la tasa inicialmente, luego se satura | Mejora la densidad, pero puede causar defectos a niveles altos |

| Temperatura del Sustrato | Efecto directo mínimo en la tasa | Crucial para películas de alta calidad, densas y con baja tensión |

¿Tiene problemas para lograr el equilibrio perfecto entre velocidad y calidad en sus procesos PECVD? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos nuestros sistemas PECVD diseñados con precisión. Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas que garantizan tasas de deposición óptimas y propiedades de película superiores. Nuestra sólida capacidad de personalización profunda nos permite satisfacer con precisión sus necesidades experimentales únicas, ya sea que se centre en maximizar el rendimiento o mejorar la densidad de la película. Contáctenos hoy para discutir cómo KINTEK puede elevar su investigación y producción de películas delgadas.

Guía Visual

Productos relacionados

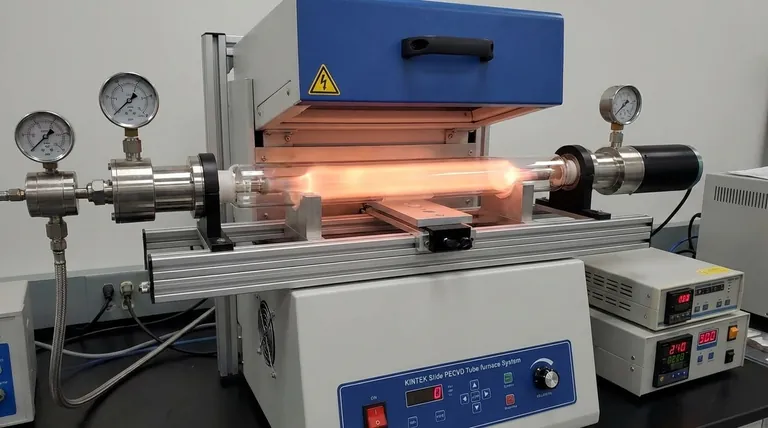

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada