Las principales aplicaciones industriales de los hornos de inducción se dividen en dos categorías principales: fusión y fundición de metales, y tratamiento térmico o unión de componentes metálicos. Estos hornos destacan en tareas que requieren un calentamiento rápido, limpio y precisamente controlado, lo que los hace esenciales en fundiciones, fabricación de aleaciones y procesos especializados de fabricación de metales.

El valor fundamental de un horno de inducción no es solo su capacidad para fundir metal, sino su uso de energía electromagnética limpia y sin contacto. Este principio fundamental permite un control excepcional sobre la temperatura y la pureza del material, lo que lo convierte en la opción ideal para aplicaciones que van desde fundiciones de gran volumen hasta la creación de aleaciones especiales de alto rendimiento.

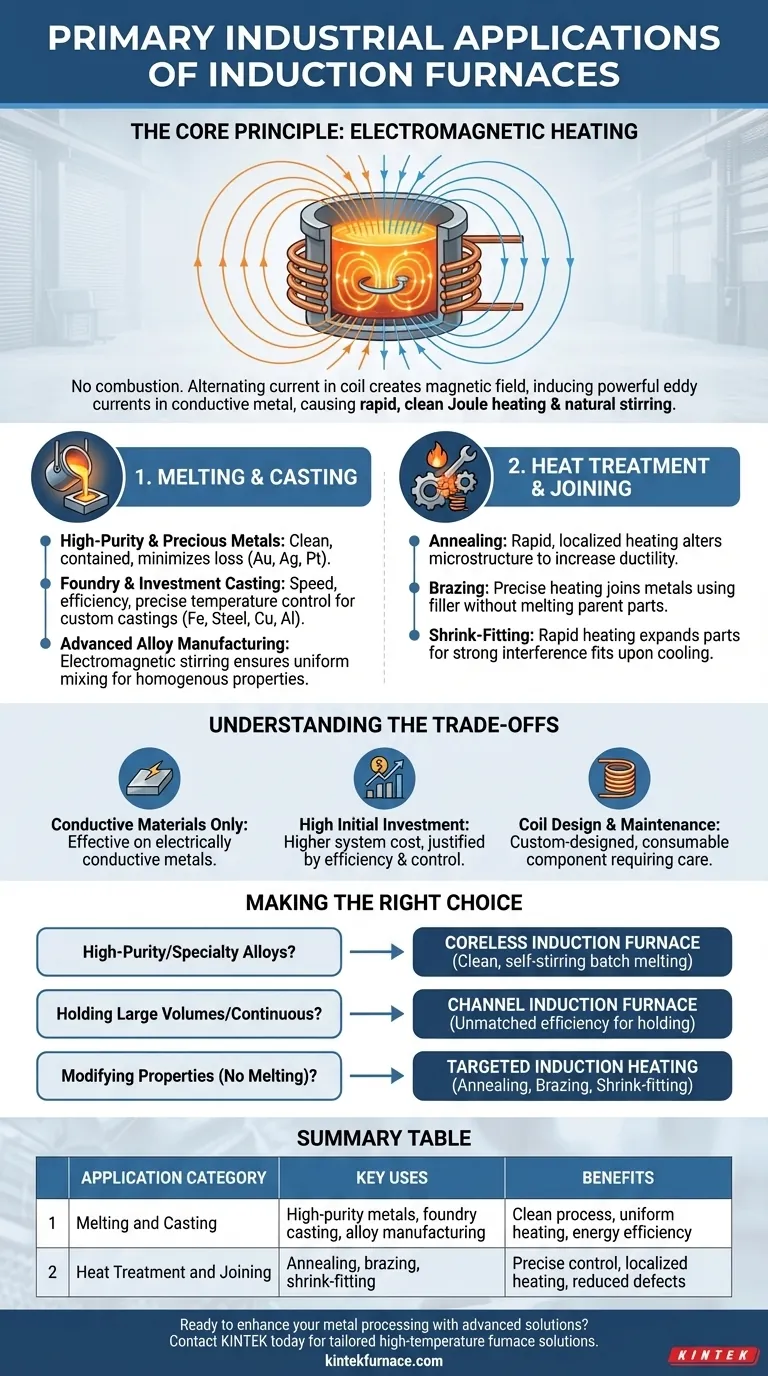

Cómo funcionan los hornos de inducción: el principio fundamental

Para comprender sus aplicaciones, primero debe comprender la tecnología. Un horno de inducción no utiliza combustión ni elementos calefactores externos para fundir material.

El papel del electromagnetismo

Un horno de inducción utiliza una potente corriente alterna que pasa a través de una bobina de cobre. Esto crea un campo magnético fuerte y que cambia rápidamente alrededor del crisol que contiene la carga de metal.

Este campo magnético induce potentes corrientes de Foucault dentro del propio metal. La resistencia eléctrica natural del metal hace que se caliente rápidamente y se funda, un proceso conocido como calentamiento Joule.

Hornos sin núcleo vs. de canal

Existen dos diseños principales. Los hornos de inducción sin núcleo consisten en un crisol simple revestido de material refractario rodeado por la bobina de potencia. Son ideales para la fusión por lotes y son muy valorados por su flexibilidad para cambiar de aleaciones.

Los hornos de inducción de canal funcionan más como un transformador, con un "canal" de metal fundido que forma un bucle secundario. Son extremadamente eficientes para mantener grandes volúmenes de metal fundido a una temperatura constante o para operaciones de fusión continua de una sola aleación.

Aplicación clave 1: Fusión y fundición

El uso más común de los hornos de inducción es para fundir metales. La acción electromagnética proporciona un efecto de agitación natural, que es fundamental para producir fundiciones uniformes y de alta calidad.

Metales de alta pureza y preciosos

La fusión por inducción es el estándar para metales preciosos como el platino, el oro y la plata. El proceso es limpio y contenido, minimizando la pérdida de material valioso y previniendo la contaminación.

Fundición y fundición a la cera perdida

Los hornos de inducción son los caballos de batalla de las fundiciones modernas para fundir hierro, acero, cobre y aluminio. Su velocidad y eficiencia energética permiten a las fundiciones producir piezas fundidas personalizadas bajo demanda con un control preciso de la temperatura, reduciendo los defectos.

Fabricación avanzada de aleaciones

Al crear aleaciones especiales, la uniformidad es primordial. La agitación electromagnética inherente de un horno de inducción asegura que todos los elementos de aleación se mezclen a fondo, lo que resulta en un producto final homogéneo con propiedades consistentes.

Aplicación clave 2: Tratamiento térmico y unión

La tecnología de inducción no es solo para la fusión. El mismo principio de calentamiento se puede aplicar con más control para alterar las propiedades físicas de un material sin fundirlo.

Recocido

El recocido es un proceso de tratamiento térmico que altera la microestructura de un metal para aumentar su ductilidad y reducir la dureza, facilitando su manipulación. La inducción proporciona un calentamiento rápido y localizado para este propósito.

Soldadura fuerte

La soldadura fuerte es un proceso para unir dos piezas de metal utilizando un metal de aportación. El calentamiento por inducción se puede dirigir con precisión a la unión, fundiendo eficientemente el material de aportación sin sobrecalentar los componentes principales.

Ajuste por contracción

Esta ingeniosa técnica de montaje utiliza la inducción para calentar rápidamente una pieza metálica (como un engranaje o un cojinete), lo que hace que se expanda. Luego se coloca sobre un eje o en una carcasa y, a medida que se enfría, se contrae para crear un ajuste de interferencia extremadamente fuerte.

Comprendiendo las compensaciones

Aunque potente, la tecnología de inducción no es una solución universal. Viene con requisitos y limitaciones específicos que son fundamentales para comprender.

Más adecuado para materiales conductores

El principio fundamental se basa en inducir corrientes eléctricas dentro del material. Por lo tanto, el calentamiento por inducción solo es efectivo en materiales eléctricamente conductores, principalmente metales.

Alta inversión inicial

El costo de un sistema de horno de inducción, incluida su fuente de alimentación e infraestructura de enfriamiento, puede ser significativamente mayor que el de los hornos tradicionales de combustible. Este costo generalmente se justifica por una mayor eficiencia y un mejor control del proceso.

Diseño y mantenimiento de la bobina

La bobina de inducción es el corazón del horno y a menudo se diseña a medida para una aplicación específica. Es un elemento consumible que requiere mantenimiento o reemplazo periódico y es fundamental para el rendimiento del horno.

Tomando la decisión correcta para su objetivo

La selección del proceso correcto depende completamente de su objetivo industrial.

- Si su enfoque principal es la fusión de alta pureza o la creación de aleaciones especiales: La naturaleza limpia, contenida y autoagitadora de un horno de inducción sin núcleo es su mejor opción.

- Si su enfoque principal es mantener grandes volúmenes de metal a temperatura para la fundición: Un horno de inducción de canal ofrece una eficiencia inigualable para operaciones continuas de una sola aleación.

- Si su enfoque principal es modificar las propiedades de una pieza en lugar de fundirla: Busque procesos de calentamiento por inducción dirigidos como el recocido, la soldadura fuerte o el ajuste por contracción para una aplicación precisa de energía.

Al comprender su principio fundamental de calentamiento electromagnético, puede aprovechar eficazmente la tecnología de inducción para resolver una amplia gama de desafíos industriales.

Tabla resumen:

| Categoría de aplicación | Usos clave | Beneficios |

|---|---|---|

| Fusión y fundición | Metales de alta pureza, fundición, fabricación de aleaciones | Proceso limpio, calentamiento uniforme, eficiencia energética |

| Tratamiento térmico y unión | Recocido, soldadura fuerte, ajuste por contracción | Control preciso, calentamiento localizado, reducción de defectos |

¿Listo para mejorar su procesamiento de metales con soluciones avanzadas de hornos de inducción? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podamos satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden aumentar su eficiencia y productividad.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas