La elección de la bomba de vacío adecuada para un horno no es una decisión única, sino un cuidadoso acto de equilibrio. La selección depende de dos criterios técnicos principales: el nivel de vacío final que la bomba puede alcanzar y su velocidad de bombeo. Estos factores determinan directamente la pureza de su entorno de proceso, la velocidad de sus ciclos operativos y la capacidad del sistema para manejar cargas de gas durante el calentamiento.

El desafío principal no es simplemente lograr la presión más baja posible. Es seleccionar un sistema de vacío que se ajuste de manera rentable a las demandas específicas de pureza y rendimiento de sus materiales y procesos, asegurando tanto la calidad del producto como la eficiencia operativa.

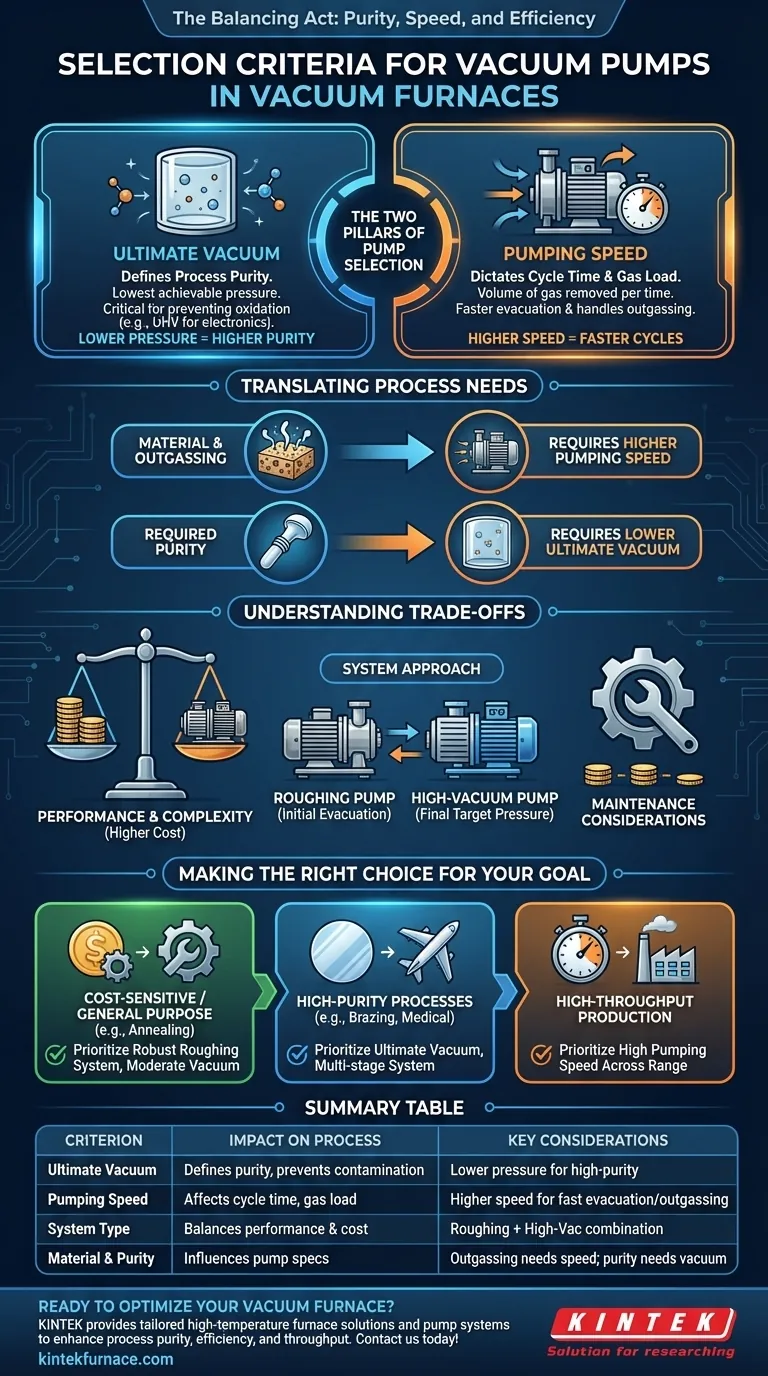

Los dos pilares de la selección de bombas

Comprender las dos métricas de rendimiento fundamentales de cualquier bomba de vacío es el primer paso. Estos criterios forman la base técnica para todo su sistema de horno.

Vacío final: Definición de la pureza del proceso

El vacío final es la presión más baja que una bomba puede alcanzar en un sistema sellado, limpio y vacío. Esta métrica es un indicador directo de cuán "vacía" puede quedar la cámara.

Un vacío final más bajo significa que quedan menos moléculas de gas, lo cual es crítico para prevenir reacciones químicas no deseadas como la oxidación. Esto asegura el más alto nivel de pureza del proceso.

Los niveles de vacío a menudo se clasifican por aplicación, desde vacío bajo para tratamientos térmicos simples hasta vacío ultra-alto (UHV) para electrónica sensible o fabricación de grado médico, que puede requerir presiones tan bajas como 1x10⁻¹¹ Torr.

Velocidad de bombeo: Determinando el tiempo de ciclo y la carga de gas

La velocidad de bombeo mide el volumen de gas que una bomba puede extraer de la cámara por unidad de tiempo (por ejemplo, en litros por segundo). Esto afecta directamente dos factores operativos clave.

Primero, determina el tiempo de evacuación, o la rapidez con la que el horno puede alcanzar su nivel de vacío objetivo. Un bombeo más rápido significa tiempos de ciclo más cortos y un mayor rendimiento.

Segundo, dicta qué tan bien el sistema puede manejar la desgasificación, la liberación de gases atrapados de la pieza de trabajo y las paredes de la cámara a medida que se calientan. Una bomba con suficiente velocidad puede mantener un nivel de vacío estable incluso cuando gestiona esta carga continua de gas.

Traduciendo las necesidades del proceso en especificaciones de bomba

Su aplicación específica es lo que da contexto a los números técnicos. El material, la pureza deseada y los pasos del proceso influyen en la elección final de la bomba.

Requisitos de material y desgasificación

Los materiales que procesa son una fuente importante de gas. Los materiales porosos, los componentes con contaminantes superficiales o los aglutinantes utilizados en procesos como la sinterización liberan volúmenes significativos de gas cuando se calientan.

Los hornos que manipulan materiales con alta desgasificación requieren bombas con velocidades de bombeo más altas para gestionar esta carga de gas y evitar que la presión de la cámara supere su objetivo.

Pureza requerida y contaminación

La pureza requerida del producto final es primordial. Procesos como la soldadura fuerte al vacío, la fabricación de implantes médicos o la fabricación de semiconductores exigen un entorno de alta pureza para prevenir la oxidación de la superficie y asegurar uniones fuertes y limpias.

Para estas aplicaciones críticas, el nivel de vacío final del sistema de bombeo es el criterio más importante. Una presión base más baja minimiza el riesgo de contaminación del producto.

Comprender las compensaciones

Seleccionar una bomba de vacío es un ejercicio de equilibrio entre rendimiento, costo y complejidad. No existe una bomba "mejor" única, solo la mejor bomba para un trabajo específico.

Rendimiento vs. Costo

Existe una correlación directa entre el rendimiento del vacío y el costo. Un sistema de bajo vacío simple, adecuado para recocidos básicos, es mucho más rentable que un horno de alto vacío multietapa para componentes aeroespaciales.

Los sistemas de alto vacío y ultra-alto vacío ofrecen una precisión y pureza inigualables, pero conllevan una inversión inicial significativamente mayor.

Bombas de desbaste vs. Bombas de alto vacío

Ninguna bomba única puede operar eficientemente desde la presión atmosférica hasta un alto vacío. Por lo tanto, los hornos de vacío casi siempre utilizan un sistema de bombas.

Una bomba de desbaste (como una bomba de paletas rotativas o de espiral) realiza el trabajo inicial de evacuar la cámara a un nivel de bajo vacío. Luego, una bomba de alto vacío (como una bomba turbomolecular o de difusión) toma el relevo para lograr la presión objetivo final. Su selección debe tener en cuenta todo el sistema, no solo un componente.

Mantenimiento y complejidad operativa

Las bombas de mayor rendimiento a menudo requieren un mantenimiento e infraestructura más sofisticados. Las bombas turbomoleculares, por ejemplo, son dispositivos de precisión de alta velocidad sensibles a la vibración y la contaminación.

Esta complejidad contribuye al costo total de propiedad más allá del precio de compra inicial, un factor que debe incluirse en su decisión.

Tomando la decisión correcta para su objetivo

Para seleccionar el sistema de bombeo ideal, comience por definir el resultado más crítico de su proceso.

- Si su enfoque principal son aplicaciones de propósito general sensibles al costo (por ejemplo, recocido, templado): Priorice un sistema de bomba de desbaste robusto y más simple con un nivel de vacío moderado y suficiente velocidad para tiempos de ciclo razonables.

- Si su enfoque principal son procesos de alta pureza (por ejemplo, soldadura fuerte, implantes médicos, aeroespacial): Priorice el nivel de vacío final de un sistema multietapa para garantizar la calidad del producto, incluso a un costo más alto.

- Si su enfoque principal es la producción de alto rendimiento: Priorice la alta velocidad de bombeo en todo el rango de presión para minimizar los tiempos de bombeo y gestionar eficazmente la desgasificación.

Al alinear la selección de su bomba con los requisitos específicos de su proceso, asegura tanto la eficiencia operativa como la integridad del producto final.

Tabla resumen:

| Criterio | Impacto en el proceso | Consideraciones clave |

|---|---|---|

| Vacío final | Define la pureza del proceso y previene la contaminación | Menor presión para aplicaciones de alta pureza como soldadura fuerte o implantes médicos |

| Velocidad de bombeo | Afecta el tiempo de ciclo y la gestión de la carga de gas | Mayor velocidad para una evacuación más rápida y manejo de la desgasificación de materiales |

| Tipo de sistema | Equilibra rendimiento y costo | Bombas de desbaste para evacuación inicial, bombas de alto vacío para presión final |

| Material y pureza | Influye en las especificaciones de la bomba | Los materiales con alta desgasificación necesitan bombas más rápidas; la pureza exige niveles de vacío |

¿Listo para optimizar su horno de vacío con la bomba adecuada? Aprovechando una excepcional I+D y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros sistemas de bombeo de vacío a medida pueden mejorar la pureza, eficiencia y rendimiento de su proceso.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos