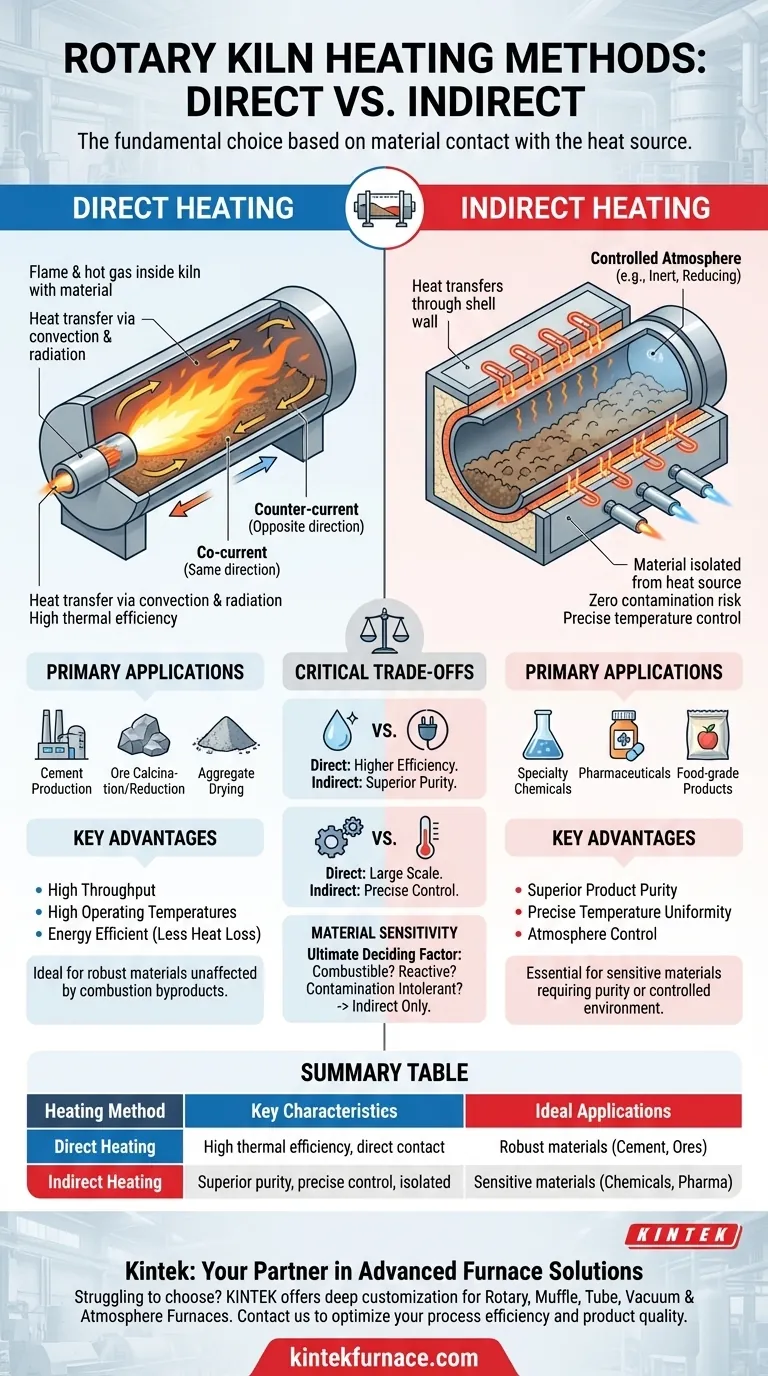

En esencia, el método de calentamiento de un horno rotatorio se determina por un factor crítico: si el material que se procesa puede entrar en contacto directo con la fuente de calor. Los dos métodos fundamentales son el calentamiento directo, donde una llama o gas caliente está dentro del horno con el material, y el calentamiento indirecto, donde el horno se calienta desde el exterior y el calor se transfiere a través de la pared de la carcasa.

La elección entre calentamiento directo e indirecto no se trata de qué método es superior en general, sino de cuál es fundamentalmente adecuado para su material. Esta decisión equilibra la necesidad de eficiencia térmica y alto rendimiento con el requisito de pureza del producto y control atmosférico preciso.

Hornos de Combustión Directa: Maximizando el Rendimiento

Los hornos de combustión directa son los caballos de batalla de la industria pesada, diseñados para procesar grandes volúmenes de materiales robustos a altas temperaturas.

Cómo Funciona

En un sistema de combustión directa, un quemador inyecta una llama y gases de combustión calientes directamente en el cilindro del horno. Este gas fluye a través del horno, transfiriendo calor directamente a la cama de material mediante convección y radiación.

El flujo de gas puede ser cocorriente (fluyendo en la misma dirección que el material) o contracorriente (fluyendo en dirección opuesta), dependiendo del perfil de transferencia de calor específico requerido para el proceso.

Aplicaciones Principales

Este método es ideal para materiales que no se ven afectados negativamente por el contacto con los subproductos de la combustión. Las aplicaciones comunes incluyen la producción de cemento, el secado de agregados y la calcinación o reducción de minerales.

Ventajas Clave

La principal ventaja de la combustión directa es la eficiencia térmica. Dado que el calor se genera dentro de la cámara de procesamiento, se pierde menos energía al medio ambiente circundante. Esto permite temperaturas de funcionamiento muy altas y un mayor rendimiento en comparación con los diseños indirectos.

Hornos de Combustión Indirecta: Asegurando Precisión y Pureza

Los hornos de combustión indirecta, a menudo llamados calcinadores o retortas, se utilizan cuando la pureza del producto y un entorno controlado son innegociables.

Cómo Funciona

En este diseño, el cilindro giratorio (retorta) está encerrado dentro de un horno aislado o rodeado de elementos calefactores. La fuente de calor, que pueden ser elementos eléctricos o quemadores de gas externos, calienta el exterior de la pared de la retorta.

Luego, el calor se conduce a través de la pared metálica hasta el material que se voltea en el interior. La atmósfera interna está completamente separada del entorno de calentamiento externo.

Aplicaciones Principales

El calentamiento indirecto es necesario para procesar materiales sensibles que podrían contaminarse o reaccionar con los gases de combustión. Es esencial para producir productos químicos especializados, ciertos productos de calidad alimentaria y en procesos que requieren una atmósfera específica y controlada (por ejemplo, inerte o reductora).

Ventajas Clave

El beneficio definitorio es la pureza del producto. Al aislar el material de la fuente de calor, no hay riesgo de contaminación. Este diseño también permite un control de temperatura mucho más preciso y la capacidad de mantener una atmósfera de gas específica dentro del horno.

Comprender las Compensaciones Críticas

Elegir el método de calentamiento correcto implica una comprensión clara de los compromisos entre eficiencia, control y calidad final del producto.

Pureza frente a Eficiencia Térmica

Los hornos de combustión directa son significativamente más eficientes energéticamente, ya que el calor se aplica directamente al producto. Los hornos indirectos pierden inherentemente algo de calor del horno externo al entorno, lo que los hace menos eficientes térmicamente.

Escala frente a Control de Temperatura

Los hornos de combustión directa se pueden construir a tamaños enormes, procesando cientos de toneladas por hora. Sin embargo, el control de temperatura preciso y uniforme en toda la cama de material es más desafiante. Los hornos indirectos ofrecen una uniformidad de temperatura superior, pero generalmente están limitados en diámetro y longitud debido a las tensiones mecánicas en la retorta calentada externamente.

Sensibilidad del Material

Este es el factor decisivo definitivo. Si su material es combustible, reaccionará con el oxígeno o el CO2 de los gases de combustión, o no tolera ni siquiera trazas de contaminación, no tiene más opción que utilizar un horno de combustión indirecta.

Tomando la Decisión Correcta para su Proceso

El objetivo de su proceso dicta el diseño correcto del horno. La selección es una decisión de ingeniería sencilla una vez que se comprenden las propiedades del material.

- Si su enfoque principal es la producción de alto volumen y la rentabilidad para materiales robustos como cemento o minerales: Un horno de combustión directa es el estándar de la industria y la opción más efectiva.

- Si su enfoque principal es la pureza absoluta del producto y el control preciso para materiales sensibles como productos químicos o farmacéuticos: Un horno de combustión indirecta es la única opción viable.

- Si su enfoque principal es crear una atmósfera interna específica, como con nitrógeno inerte: Debe utilizar un diseño de combustión indirecta para aislar el entorno del proceso.

Seleccionar el método de calentamiento correcto es una decisión fundamental que determina directamente la calidad de su producto y la eficiencia operativa.

Tabla Resumen:

| Método de Calentamiento | Características Clave | Aplicaciones Ideales |

|---|---|---|

| Calentamiento Directo | Alta eficiencia térmica, contacto directo con la fuente de calor, adecuado para materiales robustos | Producción de cemento, calcinación de minerales, secado de agregados |

| Calentamiento Indirecto | Pureza de producto superior, control preciso de la temperatura, atmósfera aislada | Productos químicos especializados, productos farmacéuticos, productos de calidad alimentaria |

¿Tiene dificultades para elegir el método de calentamiento adecuado para su horno rotatorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye Hornos Rotatorios, Hornos de Muffle, de Tubo, de Vacío y con Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que necesite un alto rendimiento para materiales robustos o un control preciso para procesos sensibles, podemos ayudarle a optimizar sus operaciones. ¡Contáctenos hoy para discutir su proyecto y descubrir cómo nuestras soluciones pueden mejorar su eficiencia y calidad de producto!

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables