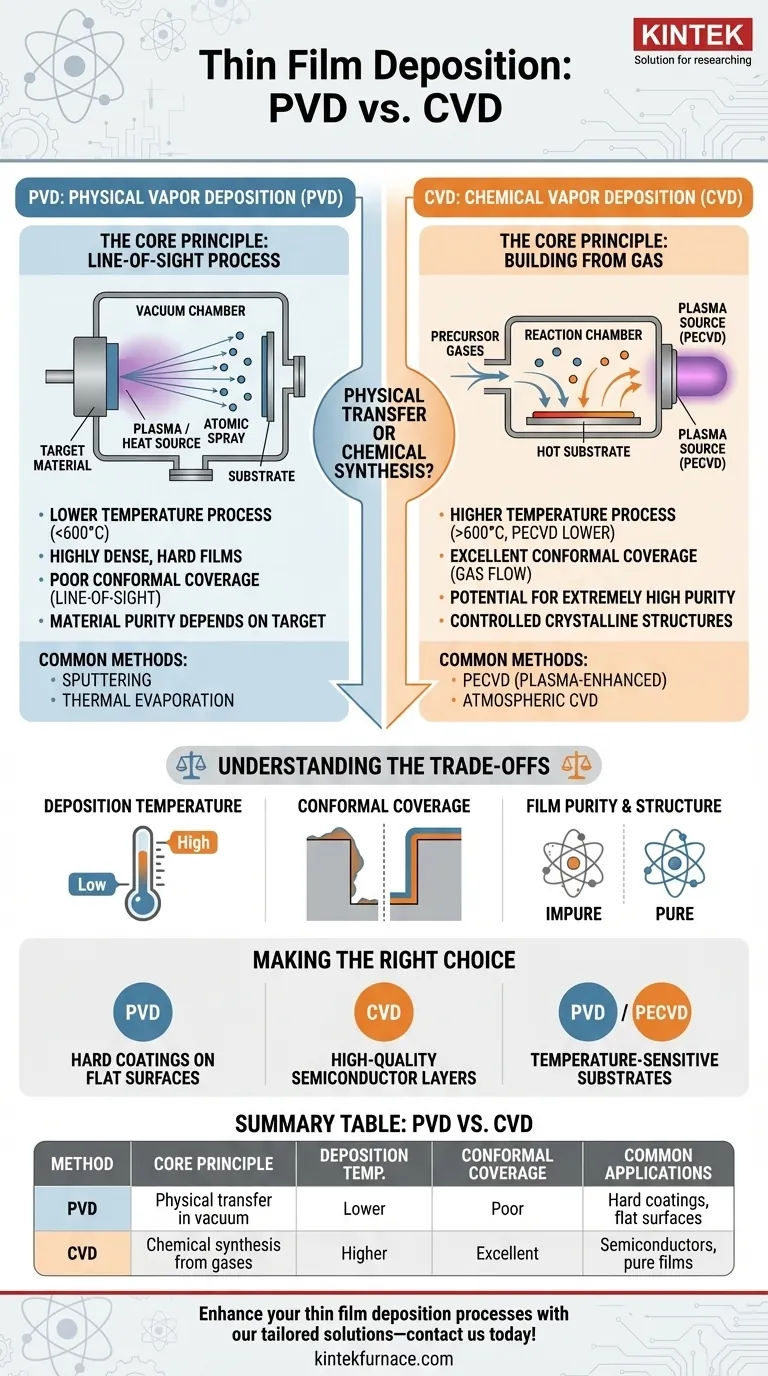

Los dos métodos dominantes para crear las capas ultrafinas esenciales para la tecnología moderna son la Deposición Física de Vapor (PVD) y la Deposición Química de Vapor (CVD). Si bien ambos logran un resultado similar —una película delgada sobre un sustrato—, operan bajo principios fundamentalmente diferentes. PVD es un proceso físico que transporta material desde una fuente a un sustrato, mientras que CVD es un proceso químico que sintetiza la película directamente sobre el sustrato a partir de precursores gaseosos.

La elección entre PVD y CVD es una decisión fundamental en la ingeniería de materiales. Se reduce a una pregunta clave: ¿es mejor *mover físicamente* el material deseado a una superficie, o *cultivarlo químicamente* allí desde cero?

Comprender la Deposición Física de Vapor (PVD)

El Principio Central: Un Proceso de Línea de Visión

PVD opera dentro de una cámara de vacío eyectando físicamente átomos de un material fuente sólido, conocido como "blanco". Estos átomos eyectados viajan en línea recta a través del vacío y se condensan sobre el sustrato, formando la película delgada.

Piense en ello como una forma de pintura en aerosol atómica. Debido a que los átomos viajan en línea recta, PVD se considera una técnica de línea de visión.

Características Clave de PVD

Los procesos PVD generalmente se realizan a temperaturas más bajas en comparación con el CVD tradicional. Las películas resultantes suelen ser muy densas y pueden poseer una alta dureza y resistencia al desgaste.

Los métodos PVD comunes incluyen el pulverizado catódico (sputtering, que utiliza un plasma de iones para bombardear el blanco) y la evaporación térmica (que calienta la fuente hasta que se vaporiza).

Deconstruyendo la Deposición Química de Vapor (CVD)

El Principio Central: Construir a partir de Gas

CVD sintetiza una película directamente sobre el sustrato mediante reacciones químicas. Se introducen gases precursores que contienen los elementos químicos necesarios en una cámara de reacción.

Las altas temperaturas u otras fuentes de energía hacen que estos gases reaccionen o se descompongan en la superficie caliente del sustrato, dejando atrás el material sólido deseado como una película delgada.

El Papel del Plasma: Mejora del Proceso (PECVD)

Una variante crítica es la Deposición Química de Vapor Asistida por Plasma (PECVD). En lugar de depender únicamente del calor alto, este método utiliza una fuente de energía como microondas para generar un plasma.

Este plasma energiza los gases precursores, permitiendo que las reacciones químicas ocurran a temperaturas mucho más bajas. Esto es vital para depositar películas en sustratos que no pueden soportar altas temperaturas, como plásticos o ciertos componentes electrónicos.

Comprender las Compensaciones: PVD frente a CVD

Elegir el método correcto requiere comprender los compromisos inherentes entre los dos enfoques.

Temperatura de Deposición

Los procesos CVD tradicionales a menudo requieren temperaturas muy altas (superiores a 600°C) para impulsar las reacciones químicas necesarias. Esto limita los tipos de sustratos que se pueden utilizar.

PVD y PECVD operan a temperaturas significativamente más bajas, haciéndolos compatibles con una gama mucho más amplia de materiales, incluidos polímeros y dispositivos electrónicos preprocesados.

Cobertura Conforme

La cobertura conforme se refiere a la capacidad de una película para recubrir topografías tridimensionales complejas de manera uniforme.

Debido a que CVD depende de gases que pueden fluir dentro y alrededor de características microscópicas, proporciona recubrimientos conformes excelentes y altamente uniformes.

La naturaleza de línea de visión de PVD dificulta recubrir los lados y fondos de trincheras o formas complejas, lo que resulta en un grosor no uniforme.

Pureza y Estructura de la Película

CVD a menudo puede producir películas con pureza extremadamente alta y estructuras cristalinas controladas. Debido a que la película se sintetiza átomo por átomo a partir de precursores gaseosos de alta pureza, es posible lograr una calidad de material excepcional.

En PVD, cualquier impureza presente en el blanco fuente puede transferirse directamente a la película en crecimiento.

Tomar la Decisión Correcta para su Aplicación

La selección de PVD frente a CVD está impulsada completamente por los requisitos específicos del producto final.

- Si su enfoque principal es un recubrimiento duro, denso, metálico o cerámico en una superficie relativamente plana: PVD es a menudo el método más directo, robusto y rentable.

- Si su enfoque principal es una película excepcionalmente pura, uniforme y conforme para la fabricación de semiconductores: CVD es el estándar industrial establecido para crear capas dieléctricas y semiconductoras de alta calidad.

- Si su enfoque principal es recubrir un sustrato sensible a la temperatura con una película de alta calidad: Un proceso a baja temperatura como PVD o PECVD es esencial para prevenir daños.

Al comprender esta distinción fundamental entre una transferencia física y una síntesis química, puede navegar eficazmente el panorama de la deposición de películas delgadas.

Tabla Resumen:

| Método | Principio Central | Temperatura de Deposición | Cobertura Conforme | Aplicaciones Comunes |

|---|---|---|---|---|

| PVD | Transferencia física de material en vacío | Más baja (ej. < 600°C) | Pobre (línea de visión) | Recubrimientos duros, superficies planas |

| CVD | Síntesis química a partir de gases | Más alta (ej. > 600°C) | Excelente (flujo de gas) | Semiconductores, películas puras |

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de Mufla, Tubulares, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Mejore sus procesos de deposición de películas delgadas con nuestras soluciones a medida: contáctenos hoy para discutir cómo podemos apoyar sus objetivos de investigación y desarrollo.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores