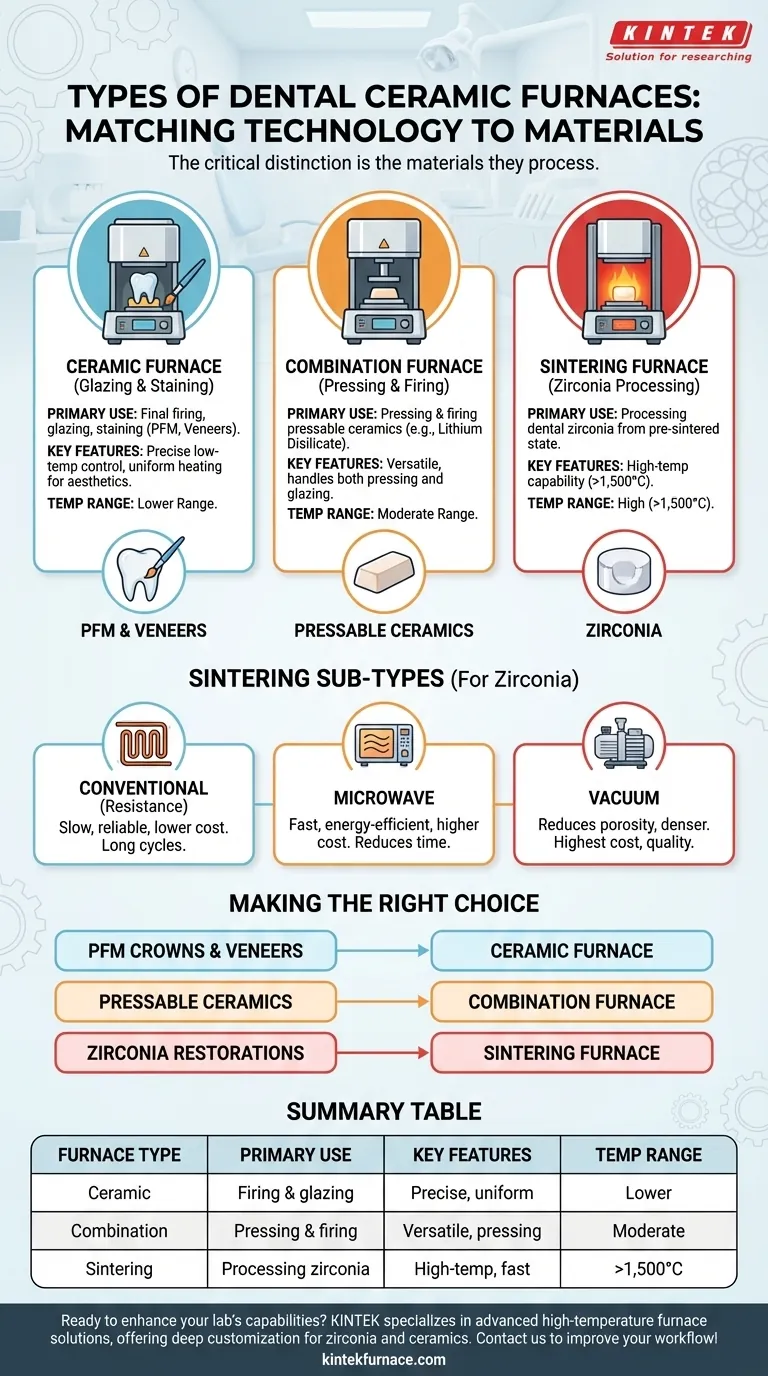

A nivel funcional, la industria dental utiliza principalmente tres tipos de hornos, cada uno diseñado para materiales y procesos específicos. Estos son el Horno Cerámico estándar para glaseado y tinción, el versátil Horno Combinado para prensado y cocción, y el Horno de Sinterización de alta temperatura necesario para procesar circonio.

La distinción crítica entre los hornos dentales no son sus características, sino los materiales que están diseñados para procesar. Elegir el horno correcto significa hacer coincidir las capacidades de calentamiento del equipo, específicamente su rango de temperatura y control, con los requisitos precisos de la porcelana convencional, las cerámicas prensables o el circonio.

Comprendiendo los tipos de hornos principales

Aunque muchos hornos son programables, su propósito fundamental los separa en categorías distintas. El tipo de restauración que produzca dicta el horno que necesitará.

Hornos cerámicos (para cocción y glaseado)

Un horno cerámico estándar es el caballo de batalla para el acabado de restauraciones cerámicas convencionales. Su función principal es la cocción final, el glaseado y la tinción de materiales como coronas de porcelana fundida sobre metal (PFM) y carillas de feldespato.

Estos hornos funcionan en un rango de temperatura más bajo en comparación con las unidades de sinterización. Están diseñados para un control de temperatura extremadamente preciso y un calentamiento uniforme, lo cual es esencial para lograr una estética realista, translucidez y una coincidencia de color precisa en el producto final.

Hornos combinados (para prensado y cocción)

Un horno combinado ofrece mayor versatilidad. Realiza todas las funciones de un horno cerámico estándar, pero añade la capacidad de prensar materiales cerámicos.

Esto lo convierte en la elección ideal para laboratorios y consultorios que trabajan con cerámicas prensables, como el disilicato de litio, además de la porcelana convencional. Estas unidades pueden manejar tanto el prensado de lingotes como la tinción y el glaseado final de la restauración resultante.

Hornos de sinterización (para circonio)

Los hornos de sinterización son una clase aparte, diseñados específicamente para procesar circonio dental. El circonio se fresa en un estado blando y pre-sinterizado y debe calentarse a temperaturas extremadamente altas (a menudo más de 1.500 °C) para alcanzar su forma final y de máxima resistencia.

Un horno cerámico o combinado estándar no puede alcanzar estas temperaturas y no es adecuado para este proceso. Los hornos de sinterización son esenciales para cualquier laboratorio que desee fabricar restauraciones de circonio internamente.

Una mirada más profunda a la tecnología de sinterización

Debido a que el circonio es un material tan dominante, la tecnología de hornos de sinterización ha evolucionado en sus propias subcategorías, que difieren principalmente en velocidad, costo y método de calentamiento.

Hornos de sinterización convencionales

Estos hornos utilizan elementos calefactores de resistencia tradicionales (como MoSi2) para llevar lentamente el circonio a su temperatura objetivo. Si bien son los más asequibles y altamente confiables, los ciclos de cocción pueden ser muy largos, a menudo tardando varias horas.

Hornos de sinterización por microondas

Como alternativa, los hornos de microondas utilizan energía de microondas para calentar el circonio. Este método es significativamente más rápido y más eficiente energéticamente, reduciendo drásticamente el tiempo de producción de una corona de circonio. Sin embargo, esta velocidad y eficiencia conllevan un mayor costo inicial del equipo.

Hornos de sinterización al vacío

Para la máxima calidad posible, algunos procesos de sinterización avanzados utilizan el vacío. Al eliminar el aire durante el ciclo de calentamiento, estos hornos reducen la porosidad dentro del circonio, lo que lleva a una restauración final más densa y potencialmente más fuerte. Estas unidades suelen ser las más caras y pueden requerir conocimientos operativos más especializados.

Comprendiendo las compensaciones

Elegir un horno implica equilibrar la capacidad con los materiales específicos que utiliza en su consultorio o laboratorio.

Limitaciones del material

La limitación más significativa es la temperatura. Un horno cerámico es fundamentalmente incapaz de sinterizar circonio. Por el contrario, un horno de sinterización de alta temperatura no está diseñado para el delicado y matizado control de calor requerido para el glaseado estético de una carilla de porcelana.

Costo vs. Capacidad

Los hornos cerámicos son la solución más rentable para los consultorios que se centran exclusivamente en trabajos de porcelana convencional. Los hornos combinados representan una inversión moderada para capacidades de prensado adicionales, mientras que los hornos de sinterización son un gasto de capital significativo vinculado directamente a la provisión de servicios de circonio.

Flujo de trabajo y rendimiento

Para los laboratorios que producen un gran volumen de circonio, la velocidad de un horno de sinterización por microondas puede proporcionar un retorno de la inversión sustancial al aumentar el rendimiento. Para trabajos de menor volumen, el ciclo más lento de un horno de sinterización convencional suele ser perfectamente adecuado.

Tomando la decisión correcta para su laboratorio

Su decisión debe guiarse enteramente por los servicios que ofrece y los materiales con los que trabaja.

- Si su enfoque principal son las coronas PFM y las carillas de feldespato: Un horno cerámico estándar proporciona el control preciso y de baja temperatura que necesita para el acabado estético.

- Si trabaja con cerámicas prensables como el disilicato de litio: Un horno combinado que pueda tanto prensar lingotes como cocer porcelana es su opción más versátil y eficiente.

- Si fabrica restauraciones de circonio internamente: Un horno de sinterización dedicado de alta temperatura es absolutamente esencial.

En última instancia, hacer coincidir su tecnología de horno con los materiales elegidos es la base para lograr resultados restauradores predecibles y de alta calidad.

Tabla resumen:

| Tipo de horno | Uso principal | Características clave | Rango de temperatura |

|---|---|---|---|

| Horno cerámico | Cocción y glaseado de cerámicas convencionales | Control preciso de la temperatura, calentamiento uniforme | Rango bajo |

| Horno combinado | Prensado y cocción de cerámicas prensables | Versátil, maneja prensado y glaseado | Rango moderado |

| Horno de sinterización | Procesamiento de circonio | Capacidad de alta temperatura, ciclos rápidos | Más de 1.500 °C |

¿Listo para mejorar las capacidades de su laboratorio dental? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos Hornos de Mufla, Tubo, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD. Con una excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades únicas de materiales como el circonio y las cerámicas. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar su flujo de trabajo y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales