En esencia, la personalización de los elementos calefactores de grafito es prácticamente ilimitada. Debido a que se producen mecanizando bloques sólidos de grafito de alta pureza, pueden fabricarse en casi cualquier tamaño o forma concebible. Este proceso de fabricación permite diseños que van desde elementos masivos para grandes hornos industriales hasta componentes más pequeños y convencionales adaptados a tareas térmicas específicas.

La amplia personalización de los elementos calefactores de grafito se deriva directamente de la excelente maquinabilidad del material. Esto permite crear casi cualquier tamaño o forma, lo que permite un rendimiento térmico preciso adaptado a los requisitos geométricos y operativos únicos de los hornos de vacío de alta temperatura.

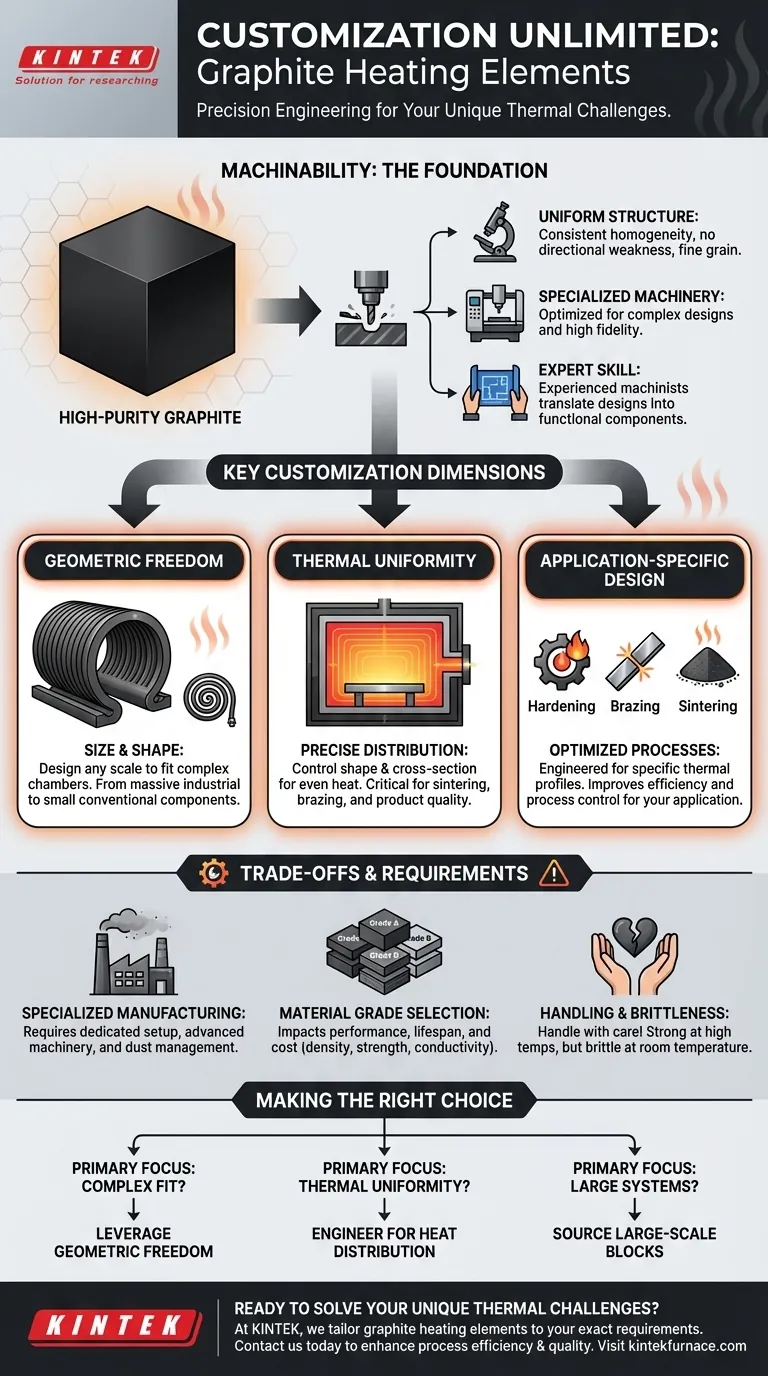

La base de la personalización: la maquinabilidad

La capacidad de dar forma al grafito con precisión es la clave de su versatilidad como elemento calefactor. Esto no es un accidente del material, sino el resultado de sus propiedades fundamentales y de los procesos especializados utilizados para trabajar con él.

Por qué el grafito se mecaniza fácilmente

Los grados de grafito isostático que se utilizan habitualmente para los elementos calefactores son excepcionalmente uniformes. Su homogeneidad constante y su estructura de grano fino significan que el material no tiene debilidades direccionales inherentes, lo que permite un mecanizado suave y predecible que da como resultado un componente final uniforme.

Del bloque en bruto al elemento final

El proceso comienza con grandes bloques sólidos de grafito. Estos bloques sirven como materia prima a partir de la cual se talla el elemento calefactor final. Utilizando máquinas optimizadas específicamente para grafito, técnicos cualificados pueden ejecutar diseños complejos con gran fidelidad.

El papel fundamental de la experiencia

Lograr un elemento personalizado de alta calidad no se trata solo del material. Requiere maquinistas cualificados con profunda experiencia en los matices de trabajar con grafito. Su experiencia es esencial para traducir un diseño en un componente calefactor funcional y fiable.

Dimensiones clave de la personalización

La libertad de mecanizar grafito permite a los diseñadores optimizar los elementos en varias dimensiones críticas de rendimiento, yendo más allá de las soluciones sencillas "listas para usar".

Libertad geométrica (tamaño y forma)

Esta es la forma más directa de personalización. Los elementos pueden fabricarse excepcionalmente grandes para aplicaciones industriales masivas o moldearse en patrones intrincados para encajar dentro de cámaras de horno complejas. Esto garantiza que la fuente de calor se integre perfectamente con el equipo al que sirve.

Diseño para la uniformidad térmica

Al controlar con precisión la forma y la sección transversal del elemento, los ingenieros pueden dictar cómo se genera y distribuye el calor. Esta capacidad es fundamental para procesos como la sinterización de metales o el soldaje fuerte de cobre, donde la temperatura uniforme en la carga de trabajo es innegociable para la calidad del producto.

Diseño específico para la aplicación

La personalización permite diseñar elementos para procesos industriales específicos. Ya sea para endurecimiento de metales, soldadura fuerte o creación de piezas sinterizadas, el elemento puede diseñarse para proporcionar el perfil térmico exacto requerido por la aplicación, mejorando la eficiencia y el control del proceso.

Comprensión de las compensaciones y los requisitos

Aunque el grafito es altamente personalizable, esta flexibilidad conlleva una serie de consideraciones y requisitos prácticos que deben gestionarse.

El mecanizado especializado no es negociable

No se pueden producir elementos de grafito de alta calidad con herramientas de mecanizado de uso general. El proceso requiere una configuración dedicada con maquinaria optimizada y recolección de polvo avanzada para gestionar las partículas de grafito. Esto significa que la personalización depende de proveedores con esta capacidad específica.

La importancia del grado del material

La referencia a "una variedad de bloques de grafito" es clave. Los diferentes grados de grafito tienen diferentes propiedades, como densidad, resistencia y conductividad térmica. La elección de la materia prima es un paso de personalización crítico que influye en el rendimiento, la vida útil y el coste del elemento.

Manipulación y fragilidad

Aunque es extremadamente resistente a altas temperaturas, el grafito puede ser quebradizo a temperatura ambiente. Los elementos mecanizados a medida, especialmente aquellos con características intrincadas o secciones delgadas, deben manipularse, instalarse y soportarse con cuidado para evitar fracturas mecánicas antes de que alcancen la temperatura de funcionamiento.

Tomar la decisión correcta para su diseño

Su objetivo específico determinará cómo aprovechará las opciones de personalización disponibles para los elementos calefactores de grafito.

- Si su enfoque principal es adaptarse a una geometría de horno compleja: Aproveche la maquinabilidad del grafito para diseñar un elemento que coincida con la forma única de su cámara, maximizando el espacio útil.

- Si su enfoque principal es lograr la máxima uniformidad térmica: Trabaje con un proveedor experimentado para diseñar un elemento cuya geometría esté optimizada para la distribución de calor más uniforme posible.

- Si su enfoque principal es construir un sistema de alta temperatura muy grande: Confirme que su proveedor puede obtener y mecanizar los bloques de grafito a gran escala necesarios para producir elementos del tamaño requerido.

En última instancia, la flexibilidad de diseño del grafito le permite resolver desafíos térmicos mediante ingeniería de precisión en lugar de compromiso.

Tabla resumen:

| Dimensión de personalización | Beneficio clave |

|---|---|

| Libertad geométrica | Diseñe cualquier tamaño o forma para adaptarse a cámaras de horno complejas. |

| Uniformidad térmica | Diseñe elementos para una distribución de calor precisa y uniforme. |

| Diseño específico para la aplicación | Optimice para procesos como sinterización, soldadura fuerte o endurecimiento. |

¿Listo para resolver sus desafíos térmicos únicos?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestras profundas capacidades de personalización nos permiten adaptar con precisión los elementos calefactores de grafito a sus requisitos geométricos y térmicos exactos, garantizando un rendimiento óptimo para su aplicación específica.

Ya necesite un componente estándar o un diseño totalmente personalizado, nuestra experiencia en materiales como el grafito de alta pureza y nuestra línea de productos —que incluye hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD— garantiza que obtendrá una solución fiable y de alto rendimiento.

Contáctenos hoy para discutir su proyecto y descubrir cómo nuestros elementos calefactores personalizados pueden mejorar la eficiencia de su proceso y la calidad de su producto.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué el grafito es rentable para los hornos de vacío? Maximice el ROI y la eficiencia a largo plazo

- ¿Cuál es el mecanismo y el efecto del recocido posterior de películas delgadas de NiTi en un horno de vacío? Desbloquea la Superelasticidad

- ¿Cómo contribuye el grafito a la eficiencia energética en los hornos de vacío? Consiga un calentamiento más rápido y uniforme

- ¿Por qué se utilizan hornos de vacío para el revenido de muestras después de un tratamiento de borurado? Maestría en dureza del núcleo

- ¿Cuál es la importancia del vacío en relación con los componentes de grafito en los hornos? Prevenir la oxidación para temperaturas extremas