En esencia, la distinción entre la Deposición Química de Vapor (CVD) y la Deposición Física de Vapor (PVD) radica en el estado del material de partida y la naturaleza del proceso de deposición. La CVD utiliza precursores gaseosos que sufren una reacción química en un sustrato para formar una película sólida, mientras que la PVD transforma un material de origen sólido en vapor por medios físicos, que luego se condensa sobre el sustrato.

La elección fundamental entre CVD y PVD es una compensación entre el proceso y el resultado. La CVD sobresale en la creación de recubrimientos altamente uniformes y conformes en formas complejas a través de una reacción química, mientras que la PVD ofrece un proceso físico más directo y de línea de visión que a menudo se usa para geometrías más simples.

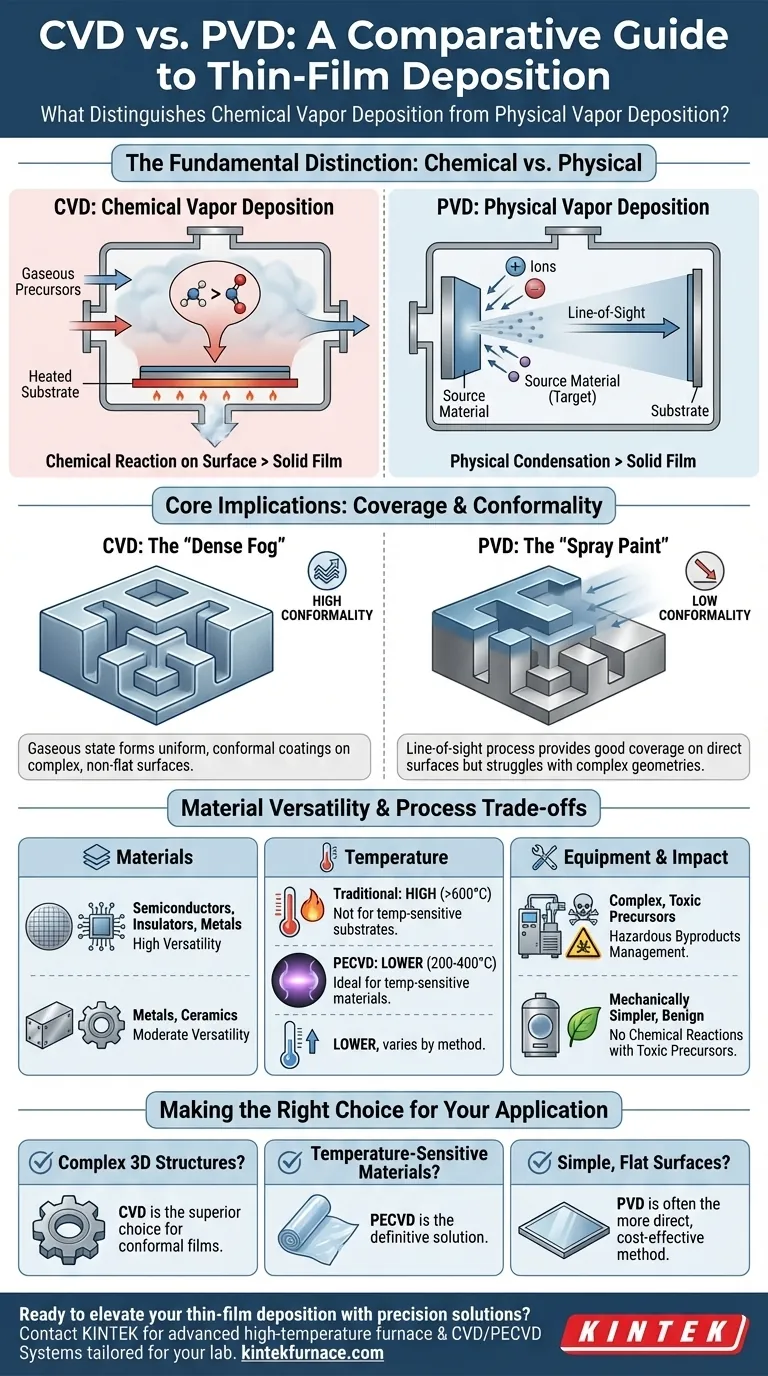

La distinción fundamental: Química vs. Física

Los nombres "Deposición Química de Vapor" y "Deposición Física de Vapor" describen directamente sus mecanismos centrales. Comprender esta diferencia es clave para seleccionar la tecnología adecuada para su objetivo.

Cómo funciona la CVD: Una reacción química en la superficie

En la CVD, se introducen uno o más precursores gaseosos volátiles en una cámara de reacción.

Estos gases no son el material final de la película en sí. En cambio, se descomponen o reaccionan entre sí en la superficie calentada del sustrato, formando un nuevo material sólido como una película delgada.

Debido a que la deposición depende de un estado gaseoso que fluye, el proceso es difuso y multidireccional, lo que permite que la película se forme uniformemente sobre superficies complejas y no planas.

Cómo funciona la PVD: Una condensación física

La PVD comienza con un material de origen sólido, a menudo llamado "blanco" (target).

Este blanco sólido se transforma en vapor utilizando un proceso físico, como la pulverización catódica (bombardeando el blanco con iones energéticos) o la evaporación térmica (calentando el blanco hasta que se vaporiza).

Este vapor luego viaja en línea recta —una trayectoria de línea de visión— y se condensa sobre el sustrato, formando la película. No se produce ninguna reacción química significativa.

Implicaciones principales para las propiedades de la película

La diferencia entre una reacción química y una condensación física tiene efectos profundos en las características de la película final y los tipos de materiales que se pueden depositar.

Cobertura y Conformidad: Una "niebla" frente a una "pintura en aerosol"

Imagine intentar recubrir un objeto complejo y tridimensional.

La CVD actúa como una niebla densa que se asienta uniformemente sobre cada superficie expuesta, cubriendo esquinas y llenando trincheras. Esta capacidad de crear una película de espesor uniforme en una superficie no plana se denomina conformidad.

La PVD, con su naturaleza de línea de visión, se comporta más como una pintura en aerosol. Proporciona una excelente cobertura en superficies que miran directamente a la fuente, pero le cuesta recubrir los lados de características profundas o la parte posterior de un objeto.

Versatilidad de materiales: Más allá de los metales

La PVD es un método muy eficaz y común para depositar películas delgadas de metales y ciertos compuestos cerámicos.

La CVD, sin embargo, ofrece una versatilidad significativamente mayor. A través de la química de sus gases precursores, puede depositar una gama más amplia de materiales, incluidos semiconductores (como el silicio) y aislantes (como el dióxido de silicio y el nitruro de silicio), que son fundamentales para la industria electrónica.

Comprender las compensaciones del proceso

Elegir un método de deposición no se trata solo de la película final; también se trata de los requisitos del proceso y sus limitaciones.

El papel crítico de la temperatura

Los procesos tradicionales de CVD térmica a menudo requieren temperaturas de sustrato muy altas (a menudo >600 °C) para proporcionar la energía necesaria para impulsar las reacciones químicas.

Este requisito de alto calor lo hace inadecuado para depositar películas sobre sustratos sensibles a la temperatura, como plásticos o ciertos componentes electrónicos preprocesados.

Una variación clave: CVD asistida por plasma (PECVD)

Para superar las limitaciones de temperatura de la CVD tradicional, se desarrolló la CVD asistida por plasma (PECVD).

La PECVD utiliza un campo eléctrico para generar un plasma, un estado energizado del gas. Este plasma proporciona la energía necesaria para que ocurra la reacción química, permitiendo la deposición a temperaturas mucho más bajas (típicamente 200-400 °C).

Esta diferencia crucial hace que la PECVD sea ideal para recubrir materiales sensibles a la temperatura, a la vez que a menudo produce películas de mayor calidad con menos tensión.

Equipo e impacto ambiental

Los procesos de CVD pueden ser más complejos, a menudo requieren equipos sofisticados para manejar los gases precursores, muchos de los cuales pueden ser tóxicos o corrosivos. Esto también requiere sistemas para gestionar los subproductos peligrosos.

Los sistemas de PVD son a menudo mecánicamente más simples y generalmente se consideran que tienen una huella ambiental más benigna, ya que no se basan en reacciones químicas con precursores tóxicos.

Tomar la decisión correcta para su aplicación

Su objetivo específico determina qué tecnología es la opción superior. Base su decisión en las propiedades de la película requeridas y las limitaciones del sustrato.

- Si su enfoque principal es recubrir estructuras 3D complejas de manera uniforme: la CVD es la opción superior debido a su capacidad inherente para depositar películas conformes.

- Si su enfoque principal es depositar películas sobre materiales sensibles a la temperatura como polímeros: la PECVD es la solución definitiva, combinando los beneficios de la CVD con un proceso de baja temperatura.

- Si su enfoque principal es aplicar un recubrimiento metálico o cerámico simple a una superficie relativamente plana: la PVD es a menudo el método más directo, rentable y eficiente.

En última instancia, dominar la deposición de películas delgadas proviene de alinear las fortalezas únicas de cada proceso con las demandas específicas de su aplicación.

Tabla resumen:

| Aspecto | CVD | PVD |

|---|---|---|

| Tipo de Proceso | Reacción química con precursores gaseosos | Vaporización física de un blanco sólido |

| Mecanismo de Deposición | Difuso, multidireccional (como niebla) | Línea de visión (como pintura en aerosol) |

| Conformidad | Alta, uniforme en formas complejas | Baja, dificultad con superficies no planas |

| Versatilidad de Materiales | Alta (ej., semiconductores, aislantes) | Moderada (ej., metales, cerámicas) |

| Temperatura Típica | Alta (>600°C para CVD térmica) | Más baja, varía según el método |

| Aplicaciones Ideales | Estructuras 3D complejas, electrónica | Superficies planas, geometrías simples |

¿Listo para elevar la deposición de sus películas delgadas con soluciones de precisión? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar sistemas de hornos de alta temperatura avanzados adaptados a su laboratorio. Nuestra línea de productos —que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD— está diseñada con sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. Ya sea que esté trabajando con recubrimientos 3D complejos o materiales sensibles a la temperatura, nuestra experiencia garantiza un rendimiento óptimo. Contáctenos hoy para discutir cómo podemos mejorar su investigación y procesos de producción.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio