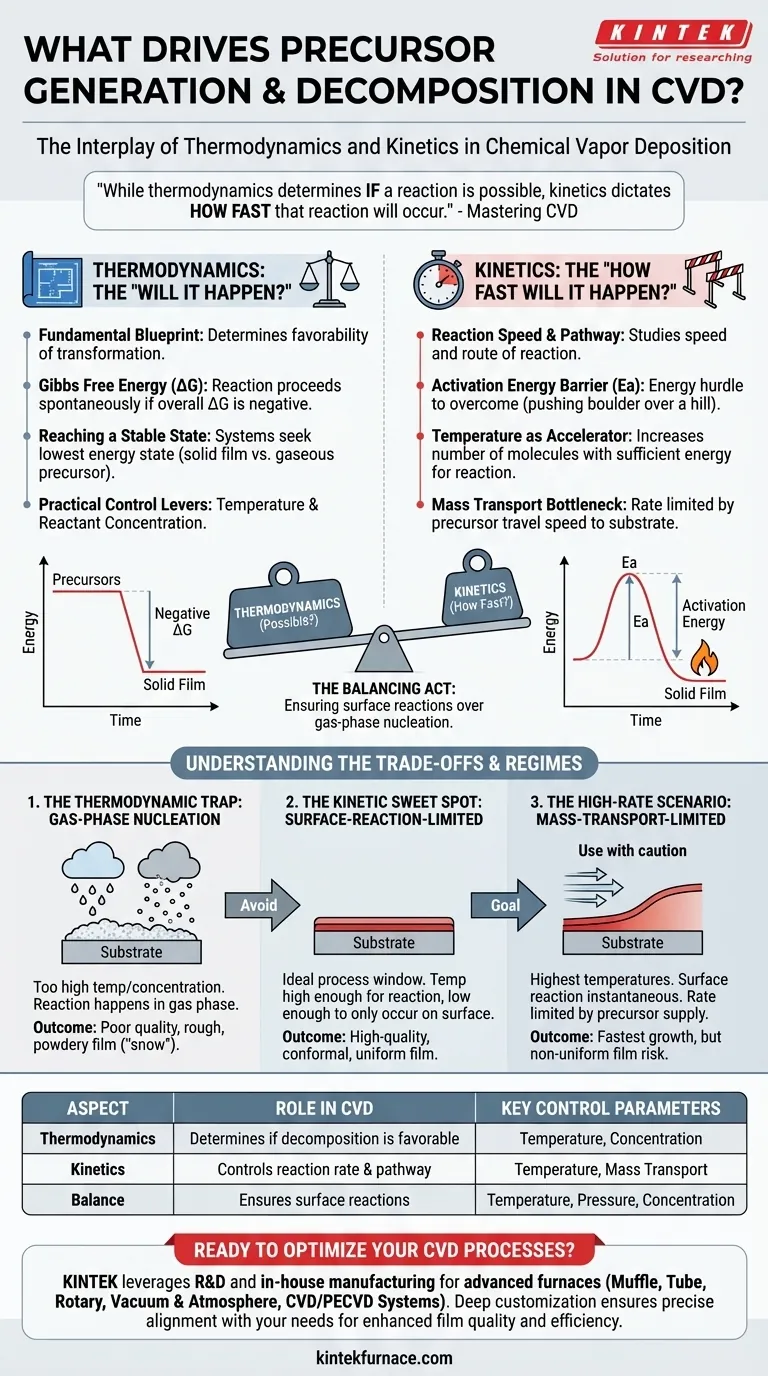

En la Deposición Química de Vapor (CVD), la generación y posterior descomposición de las moléculas precursoras se rigen por los principios fundamentales de la termodinámica y la cinética. Su capacidad para manipular parámetros del proceso como la temperatura, la presión y la concentración le permite controlar la interacción entre estas dos fuerzas, lo que determina directamente la calidad, la estructura y la velocidad de crecimiento de su película final.

Mientras que la termodinámica determina si una reacción es posible y cuál es su resultado más estable, la cinética dicta qué tan rápido ocurrirá esa reacción. Dominar la CVD es un proceso de encontrar el punto óptimo cinético donde las reacciones ocurren de manera controlable en la superficie del sustrato, y no caóticamente en la fase gaseosa.

El Papel de la Termodinámica: ¿"Sucederá"?

La termodinámica proporciona el plano fundamental para cualquier reacción química, incluidas las de un proceso CVD. Le indica si una transformación deseada de un precursor gaseoso a una película sólida es favorable bajo las condiciones establecidas.

La Energía Libre de Gibbs (ΔG)

El indicador principal de la favorabilidad termodinámica es el cambio en la Energía Libre de Gibbs (ΔG). Una reacción solo puede proceder espontáneamente cuando su ΔG general es negativa.

En CVD, esto significa que el sistema debe favorecer el estado en el que los precursores se han descompuesto en una película sólida estable y subproductos gaseosos, en lugar del estado en el que permanecen como moléculas precursoras intactas.

Alcanzando un Estado Estable

Todos los sistemas buscan naturalmente su estado de menor energía. Al introducir energía (generalmente calor) en el reactor CVD, permite que las moléculas precursoras superen las barreras y se reorganicen en la configuración de película sólida más estable sobre el sustrato.

Palancas de Control Prácticas

Puede influir en la termodinámica de su sistema principalmente a través de la temperatura y la concentración de reactivos. Aumentar la temperatura a menudo hace que las reacciones de descomposición sean más favorables (ΔG más negativo), empujando el equilibrio hacia la formación de productos.

El Papel de la Cinética: ¿"Qué tan rápido sucederá"?

Que una reacción sea termodinámicamente posible no significa que ocurra a una velocidad útil. La cinética es el estudio de la velocidad de reacción y la ruta que toma una reacción.

La Barrera de Energía de Activación (Ea)

Para que un precursor se descomponga, debe superar un obstáculo energético conocido como energía de activación (Ea). Piense en ello como necesitar empujar una roca sobre una pequeña colina antes de que pueda rodar hacia un valle profundo.

Incluso si el valle (la película sólida) es un estado de energía mucho menor, no ocurrirá ninguna reacción sin suficiente energía para superar esa colina inicial.

La Temperatura como Acelerador

La temperatura es la herramienta más poderosa para controlar la cinética. Aumentar la temperatura proporciona a más moléculas la energía necesaria para superar la barrera de energía de activación, aumentando drásticamente la velocidad de reacción.

El Cuello de Botella del Transporte de Masa

La cinética no se trata solo de la reacción química en sí. La velocidad general también puede estar limitada por el transporte de masa: la velocidad a la que las moléculas precursoras pueden viajar a través de la fase gaseosa para llegar a la superficie del sustrato.

Comprender las Compensaciones

El éxito de un proceso CVD depende de equilibrar la termodinámica y la cinética para favorecer las reacciones superficiales sobre las reacciones en fase gaseosa. Este equilibrio define el régimen operativo de su proceso.

La Trampa Termodinámica: Nucleación en Fase Gaseosa

Si la temperatura o la concentración son demasiado altas, la reacción se vuelve demasiado rápida y termodinámicamente favorable en todas partes. Los precursores reaccionarán en la fase gaseosa caliente antes de llegar al sustrato.

Esta nucleación en fase gaseosa forma diminutas partículas sólidas ("nieve" o polvo) que pueden caer sobre su sustrato, lo que resulta en una película rugosa, mal adherida y de baja calidad.

El Punto Óptimo Cinético: El Régimen Limitado por la Reacción Superficial

La ventana de proceso ideal es a menudo el régimen limitado por la reacción superficial. Aquí, la temperatura es lo suficientemente alta para que ocurran las reacciones, pero lo suficientemente baja para que solo ocurran en la superficie del sustrato catalíticamente activa.

En este estado controlado cinéticamente, el crecimiento de la película es uniforme y ordenado porque la velocidad de reacción química en la superficie es el paso más lento del proceso.

El Escenario de Alta Velocidad: El Régimen Limitado por el Transporte de Masa

A temperaturas aún más altas, la reacción superficial se vuelve instantánea. La velocidad de crecimiento ahora está limitada solo por la rapidez con la que se pueden suministrar nuevas moléculas precursoras a la superficie.

Este régimen limitado por el transporte de masa proporciona el crecimiento más rápido posible, pero conlleva el riesgo de crear películas no uniformes, ya que las áreas con mejor flujo de gas (como el borde delantero de la oblea) crecerán capas más gruesas.

Tomar la Decisión Correcta para su Objetivo

Los parámetros de su proceso deben establecerse en función del resultado deseado para su película.

- Si su enfoque principal es una película conformada y uniforme de alta calidad: Opere en el régimen limitado por la reacción superficial controlando cuidadosamente la temperatura para asegurar que las reacciones ocurran en el sustrato, no en el gas.

- Si su enfoque principal es la tasa de deposición máxima: Necesitará empujar la temperatura al régimen limitado por el transporte de masa, pero debe aceptar el riesgo inherente de no uniformidad.

- Si observa formación de partículas o películas nebulosas: Su proceso es probablemente demasiado agresivo. Reduzca la temperatura o la concentración del precursor para salir del régimen de nucleación en fase gaseosa.

En última instancia, dominar el equilibrio entre lo que es posible (termodinámica) y lo que sucede a una velocidad controlada (cinética) es la clave para una Deposición Química de Vapor exitosa.

Tabla de Resumen:

| Aspecto | Función en CVD | Parámetros de Control Clave |

|---|---|---|

| Termodinámica | Determina si la descomposición del precursor es favorable | Temperatura, Concentración |

| Cinética | Controla la velocidad y la ruta de la reacción | Temperatura, Transporte de Masa |

| Equilibrio | Asegura reacciones superficiales sobre la nucleación en fase gaseosa | Temperatura, Presión, Concentración |

¿Listo para optimizar sus procesos CVD con soluciones de horno de alta temperatura personalizadas? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar hornos avanzados como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras capacidades de personalización profundas aseguran una alineación precisa con sus necesidades experimentales únicas, mejorando la calidad y la eficiencia de la película. Contáctenos hoy para discutir cómo podemos apoyar los objetivos de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico