En resumen, los hornos rotatorios se utilizan en una amplia gama de aplicaciones medioambientales, principalmente para la destrucción térmica de residuos peligrosos, la remediación de suelos contaminados, la recuperación de materiales valiosos de corrientes de residuos y la creación de productos utilizados para la purificación, como el carbón activado.

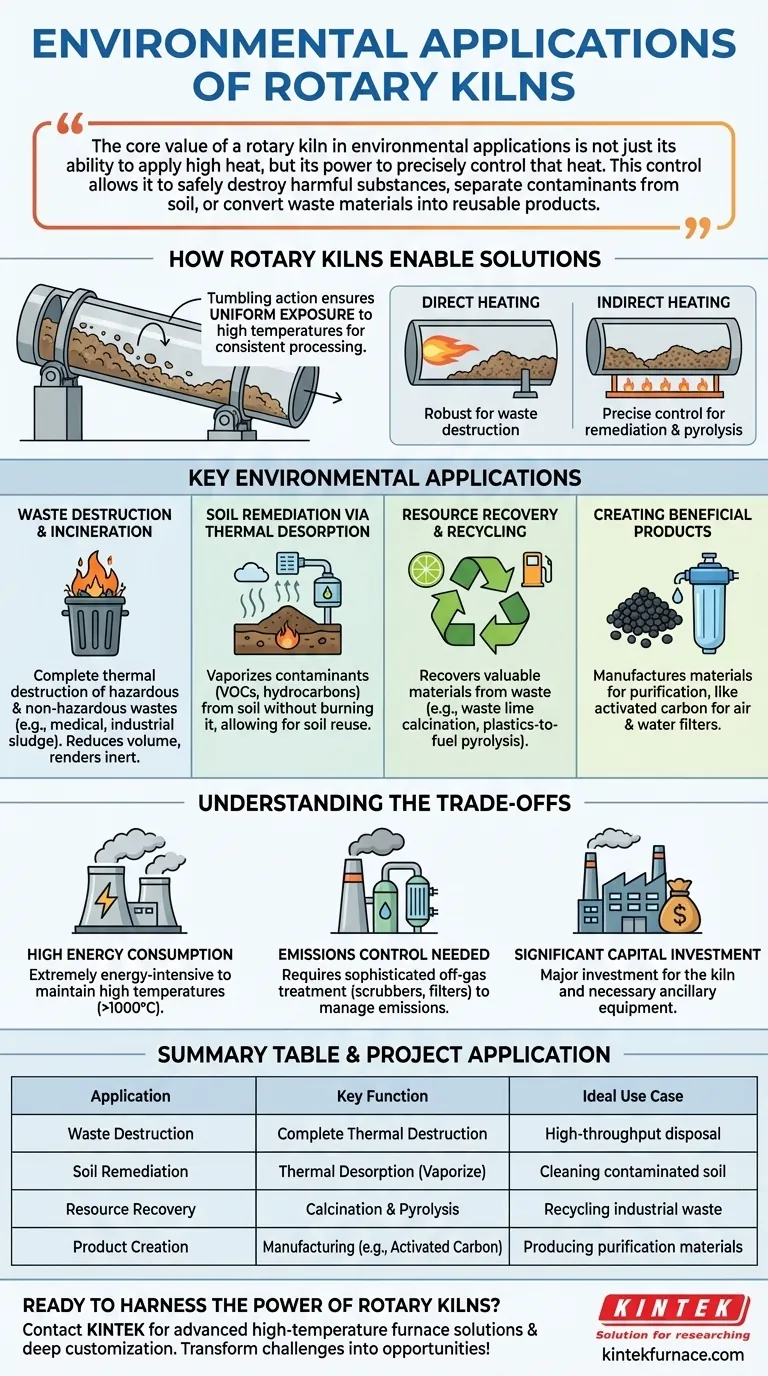

El valor fundamental de un horno rotatorio en las aplicaciones medioambientales no es solo su capacidad para aplicar calor intenso, sino su poder para controlar ese calor con precisión. Este control le permite destruir de forma segura sustancias nocivas, separar contaminantes del suelo o convertir materiales residuales en productos reutilizables.

Cómo los Hornos Rotatorios Permiten Soluciones Medioambientales

Un horno rotatorio es esencialmente un cilindro grande, giratorio y ligeramente inclinado. El material se introduce por el extremo superior y, a medida que el horno gira, el material se revuelve y mezcla, moviéndose lentamente hacia el extremo inferior.

Esta acción de volteo es clave. Asegura que cada partícula del material esté expuesta uniformemente a las altas temperaturas del interior, garantizando un proceso térmico constante y completo.

Calentamiento Directo vs. Indirecto

Los hornos pueden calentarse directamente, donde una llama está en contacto con el material, o indirectamente, donde el cilindro se calienta desde el exterior.

El calentamiento indirecto a menudo se prefiere para tareas medioambientales como la remediación de suelos o la pirólisis de residuos. Previene la creación de subproductos de combustión no deseados y ofrece un control más fino sobre la transformación química del material.

Aplicaciones Medioambientales Clave en Detalle

La versatilidad de las capacidades de procesamiento térmico del horno rotatorio lo hace adecuado para varios objetivos medioambientales distintos.

Destrucción de Residuos e Incineración

Los hornos rotatorios son un pilar para la incineración de residuos peligrosos y no peligrosos. Esto incluye materiales como subproductos industriales contaminados, residuos médicos y lodos de aguas residuales municipales.

Las altas temperaturas y los largos tiempos de residencia aseguran la destrucción completa de los compuestos orgánicos, reduciendo el volumen de residuos y haciéndolos inertes y seguros para su eliminación.

Remediación de Suelos mediante Desorción Térmica

Para los suelos contaminados con hidrocarburos, pesticidas u otros compuestos orgánicos volátiles (COV), los hornos rotatorios se utilizan para un proceso llamado desorción térmica.

El horno calienta el suelo lo suficiente como para vaporizar los contaminantes sin quemar el suelo en sí. El vapor contaminado se captura y trata por separado, dejando atrás suelo limpio y reutilizable.

Recuperación y Reciclaje de Recursos

Muchas corrientes de "residuos" contienen materiales valiosos que pueden recuperarse.

Un ejemplo principal es la recuperación de cal residual en fábricas de papel o plantas de procesamiento de azúcar. El horno recalienta el lodo de cal (carbonato de calcio) para reconvertirlo en cal viva (óxido de calcio), un proceso llamado calcinación, lo que permite su reutilización. De manera similar, procesos como la pirólisis pueden convertir residuos plásticos o madera en combustible o materias primas químicas.

Creación de Productos Beneficiosos para el Medio Ambiente

Los hornos rotatorios también se utilizan para fabricar materiales que resuelven otros problemas medioambientales.

Esto incluye la producción o reactivación de carbón activado, un material altamente poroso que se utiliza ampliamente en filtros de purificación de aire y agua. La atmósfera controlada del horno es esencial para crear la estructura porosa específica del carbono.

Comprensión de las Compensaciones

Aunque son potentes, los hornos rotatorios no son una solución universal. Comprender sus limitaciones es fundamental para una aplicación adecuada.

Alto Consumo de Energía

Alcanzar y mantener temperaturas que a menudo superan los 1000 °C requiere extremadamente mucha energía. Esto representa un coste operativo significativo y tiene su propia huella medioambiental que debe gestionarse.

La Necesidad de Control de Emisiones

Calentar e incinerar materiales residuales inevitablemente produce gases de escape que deben tratarse antes de ser liberados a la atmósfera. Un sistema de horno completo requiere depuradores, filtros e incineradores posteriores sofisticados para gestionar las emisiones atmosféricas, lo que aumenta su complejidad y coste.

Importante Inversión de Capital

Los hornos rotatorios son maquinaria industrial grande y robusta. El coste de capital inicial del horno y su equipo auxiliar necesario es sustancial, lo que lo convierte en una decisión de inversión importante.

Cómo Aplicar Esto a Su Proyecto

Su elección depende enteramente del material que está procesando y de su objetivo final.

- Si su enfoque principal es la destrucción de residuos: Un horno rotatorio de fuego directo proporciona una solución robusta y de alto rendimiento para la destrucción térmica completa de una amplia gama de residuos orgánicos.

- Si su enfoque principal es la remediación de suelos: Un horno de fuego indirecto es ideal para la desorción térmica, ya que le permite eliminar contaminantes con precisión sin dañar la matriz del suelo.

- Si su enfoque principal es la recuperación de recursos: La capacidad del horno para realizar transformaciones químicas específicas como la calcinación lo hace perfecto para convertir lodos industriales u otras corrientes de residuos en productos valiosos y reutilizables.

En última instancia, dominar estas aplicaciones implica ver el horno rotatorio como un reactor térmico versátil, capaz de transformar un material problemático en una solución estable o valiosa.

Tabla Resumen:

| Aplicación | Función Clave | Caso de Uso Ideal |

|---|---|---|

| Destrucción de Residuos e Incineración | Destrucción térmica completa de residuos peligrosos y no peligrosos | Eliminación de alto rendimiento de residuos médicos o industriales |

| Remediación de Suelos | Desorción térmica para vaporizar contaminantes del suelo | Limpieza de suelos contaminados con hidrocarburos o COV |

| Recuperación de Recursos | Calcinación y pirólisis para recuperar materiales como cal o combustibles | Reciclaje de residuos de fábricas de papel o plásticos |

| Creación de Productos | Fabricación de carbón activado para purificación | Producción de materiales para filtros de aire y agua |

¿Listo para aprovechar el poder de los hornos rotatorios para sus proyectos medioambientales? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se centre en la destrucción de residuos, la remediación de suelos o la recuperación de recursos, podemos ayudarle a lograr resultados eficientes y sostenibles. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden transformar sus desafíos en oportunidades.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas