La vida útil de un revestimiento refractario en un horno rotatorio está determinada por una interacción directa y a menudo brutal entre sus prácticas operativas y su elección de material. Los factores principales que dictan esta vida útil son la temperatura de operación, la agresión química de diferentes aleaciones y escorias, el estrés físico de los ciclos de calentamiento y enfriamiento, y las propiedades inherentes del material refractario en sí.

Su revestimiento refractario no falla por una sola causa. En cambio, su vida útil es un reflejo directo de cuán bien se alinean las propiedades del material elegido con las tensiones térmicas, químicas y mecánicas combinadas de la operación específica de su horno.

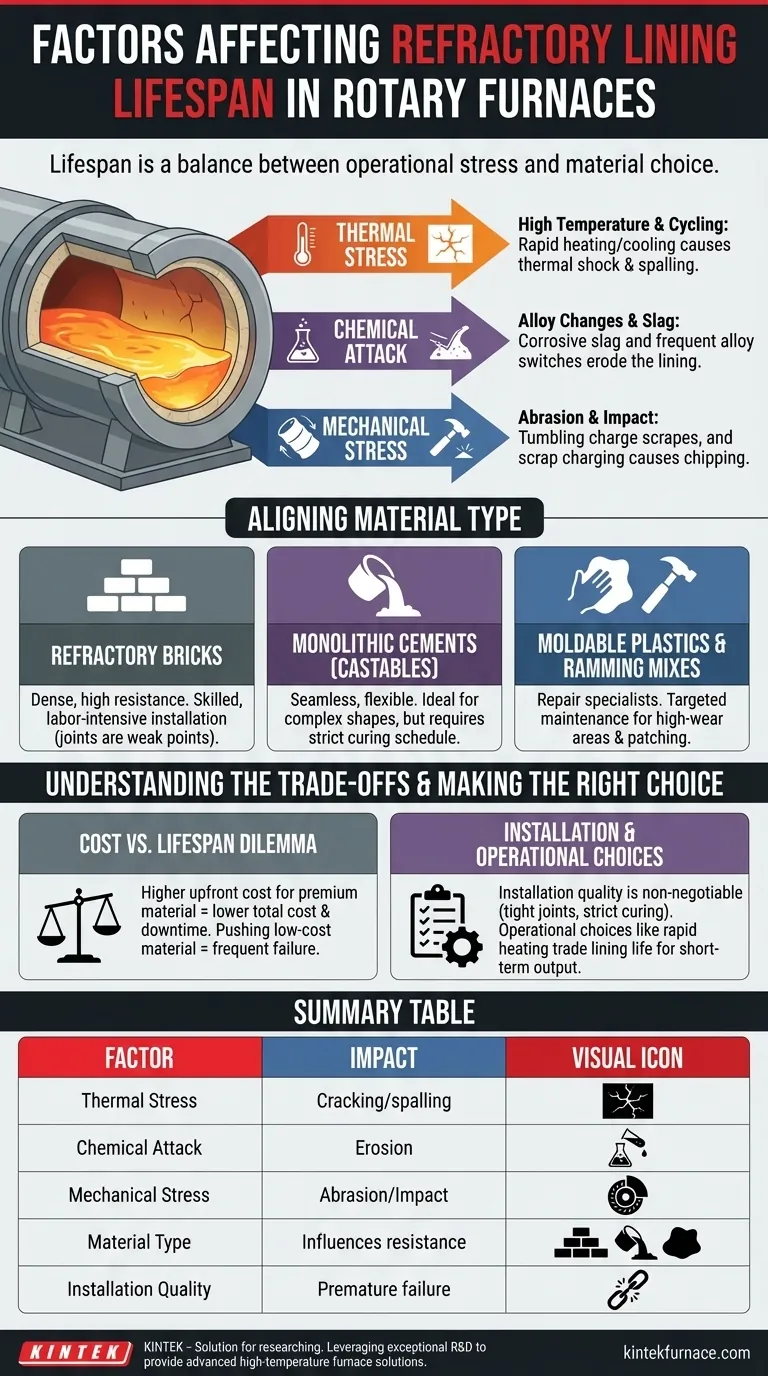

Los Principales Factores de Estrés en los Revestimientos Refractarios

Comprender cómo se degrada un revestimiento requiere observar las distintas fuerzas que actúan en su contra durante cada ciclo. Estos factores rara vez actúan de forma aislada.

Estrés Térmico: Temperatura y Ciclos

El estrés más obvio es la alta temperatura de operación, que acelera el desgaste y puede acercarse al límite de servicio del material.

Sin embargo, la frecuencia y velocidad de los ciclos de calentamiento y enfriamiento son a menudo más destructivas. Este ciclo térmico hace que el refractario se expanda y contraiga, induciendo un estrés interno que conduce a grietas y desprendimientos (spalling), un fallo conocido como choque térmico.

Ataque Químico: Cambios de Aleación y Escoria

Cada aleación fundida produce una química de escoria única. Algunas escorias son altamente corrosivas y buscarán activamente penetrar y erosionar el revestimiento refractario.

Los cambios frecuentes entre diferentes aleaciones pueden exponer un revestimiento diseñado para un entorno químico a otro más agresivo. Esto acelera significativamente el desgaste químico y la degradación.

Estrés Mecánico: Abrasión e Impacto

La naturaleza misma de un horno rotatorio introduce desgaste mecánico. La acción de volteo o rodadura de la carga del horno constantemente raspa y muele contra la cara caliente del revestimiento.

La carga inicial de chatarra metálica también puede causar daño por impacto directo, astillando o agrietando el material refractario antes de que comience el proceso de fusión.

Alineación del Tipo de Material con la Realidad Operacional

El material refractario que seleccione es su principal defensa contra estos estreses. Cada tipo ofrece un equilibrio diferente de propiedades, complejidad de instalación y costo.

Ladrillos Refractarios: El Estándar de Durabilidad

Los ladrillos son formas densas y precalcinadas que generalmente ofrecen una excelente resistencia a altas temperaturas y abrasión. Materiales como el ladrillo de alto contenido de alúmina son una opción común para aplicaciones exigentes.

Su principal inconveniente es la instalación. Colocar ladrillos es un proceso que requiere habilidad y mucha mano de obra, y las juntas entre ladrillos pueden convertirse en puntos débiles para la penetración de la escoria.

Cementos Monolíticos (Vertibles): La Ventaja de la Flexibilidad

Los refractarios monolíticos, como los cementos vertibles (castables), se instalan como el concreto. Se mezclan con agua y luego se vierten, bombean o moldean en su lugar, creando un revestimiento continuo y sin juntas.

Esta estructura monolítica elimina la debilidad de las juntas y los hace ideales para geometrías de horno complejas. Ciertas formulaciones ofrecen una resistencia superior al choque térmico.

Plásticos Moldeables y Mezclas de Apisonamiento: Los Especialistas en Reparación

Estos materiales tienen una consistencia similar a la de la arcilla y generalmente se apisonan o golpean en su lugar.

Aunque no siempre se utilizan para un revestimiento completo, son esenciales para crear formas complejas como canales de vertido o para realizar reparaciones críticas en caliente o en frío. Permiten un mantenimiento dirigido que puede extender la vida útil de un revestimiento completo.

Comprensión de las Compensaciones (Trade-offs)

Seleccionar un refractario no se trata de encontrar un único material "mejor", sino de hacer un compromiso informado.

El Dilema del Costo frente a la Vida Útil

Los materiales de alto rendimiento vienen con un costo inicial más alto, pero pueden ofrecer un costo total de propiedad más bajo al extender la vida útil de la campaña y reducir el costoso tiempo de inactividad.

Por el contrario, un material de menor costo puede ser perfectamente adecuado para un proceso menos exigente, pero fallará rápidamente si se fuerza más allá de sus límites de diseño, lo que resultará en recambios frecuentes y costosos.

La Calidad de Instalación es Innegociable

Incluso el refractario más avanzado fallará si se instala incorrectamente. Para los vertibles, esto significa proporciones precisas de agua y, lo más crítico, adherirse a un estricto programa de curado y secado. Apresurar el secado es una causa principal de fallas prematuras.

Para los ladrillos, las juntas apretadas y el mortero correcto son esenciales para evitar la penetración de metal y escoria.

El Costo Oculto de las Decisiones Operativas

Forzar un horno a su límite térmico o acelerar los tiempos de calentamiento para cumplir con los objetivos de producción intercambia directamente la vida útil del revestimiento por una producción a corto plazo. Esta es una decisión comercial con un costo de mantenimiento muy real.

Tomar la Decisión Correcta para su Operación

Elegir la estrategia refractaria óptima requiere equilibrar sus objetivos operativos con las capacidades del material y la disciplina de instalación.

- Si su enfoque principal es el máximo rendimiento a altas temperaturas: Invierta en ladrillos refractarios premium de alta densidad o en un material vertible especializado de alta resistencia, y haga cumplir procedimientos controlados de calentamiento y enfriamiento.

- Si su enfoque principal es la flexibilidad operativa con cambios frecuentes de aleación: Seleccione un refractario monolítico vertible robusto, formulado específicamente para una alta resistencia química y excelentes propiedades de choque térmico.

- Si su enfoque principal es el parcheo y la extensión de la vida útil de la campaña: Tenga a mano plásticos moldeables o mezclas de apisonamiento apropiadas para reparaciones rápidas y dirigidas a áreas de alto desgaste.

Un programa exitoso de gestión de refractarios es una asociación proactiva entre la ciencia de los materiales y el procedimiento operativo disciplinado.

Tabla de Resumen:

| Factor | Impacto en la Vida Útil |

|---|---|

| Estrés Térmico | Causa agrietamiento y desprendimiento por ciclos de calentamiento/enfriamiento |

| Ataque Químico | Erosiona el revestimiento debido a escorias corrosivas y cambios de aleación |

| Estrés Mecánico | Provoca abrasión y daño por impacto debido a la operación del horno |

| Tipo de Material | Influye en la resistencia al estrés; ladrillos, vertibles o plásticos |

| Calidad de Instalación | Una instalación deficiente puede causar fallas prematuras |

¿Listo para extender la vida útil del revestimiento refractario de su horno rotatorio? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar soluciones avanzadas para hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos, que incluye Hornos Rotatorios, Hornos de Muffle, Hornos Tubulares, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para optimizar el rendimiento de su horno y reducir el tiempo de inactividad.

Guía Visual

Productos relacionados

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son algunos procesos comunes que se llevan a cabo en hornos rotatorios? Descubra soluciones eficientes para la transformación de materiales.

- ¿Cómo beneficia la personalización el uso de los hornos rotatorios? Aumente la eficiencia y la calidad con soluciones a medida

- ¿Qué distingue a los hornos rotatorios directos de los indirectos? Elija el horno adecuado para su material

- ¿Qué tipos de transformaciones físicas y químicas ocurren en un horno rotatorio? Domine el Procesamiento de Materiales para Obtener Resultados Superiores

- ¿Qué datos son necesarios para diseñar un horno rotatorio? Factores esenciales para un procesamiento térmico eficiente