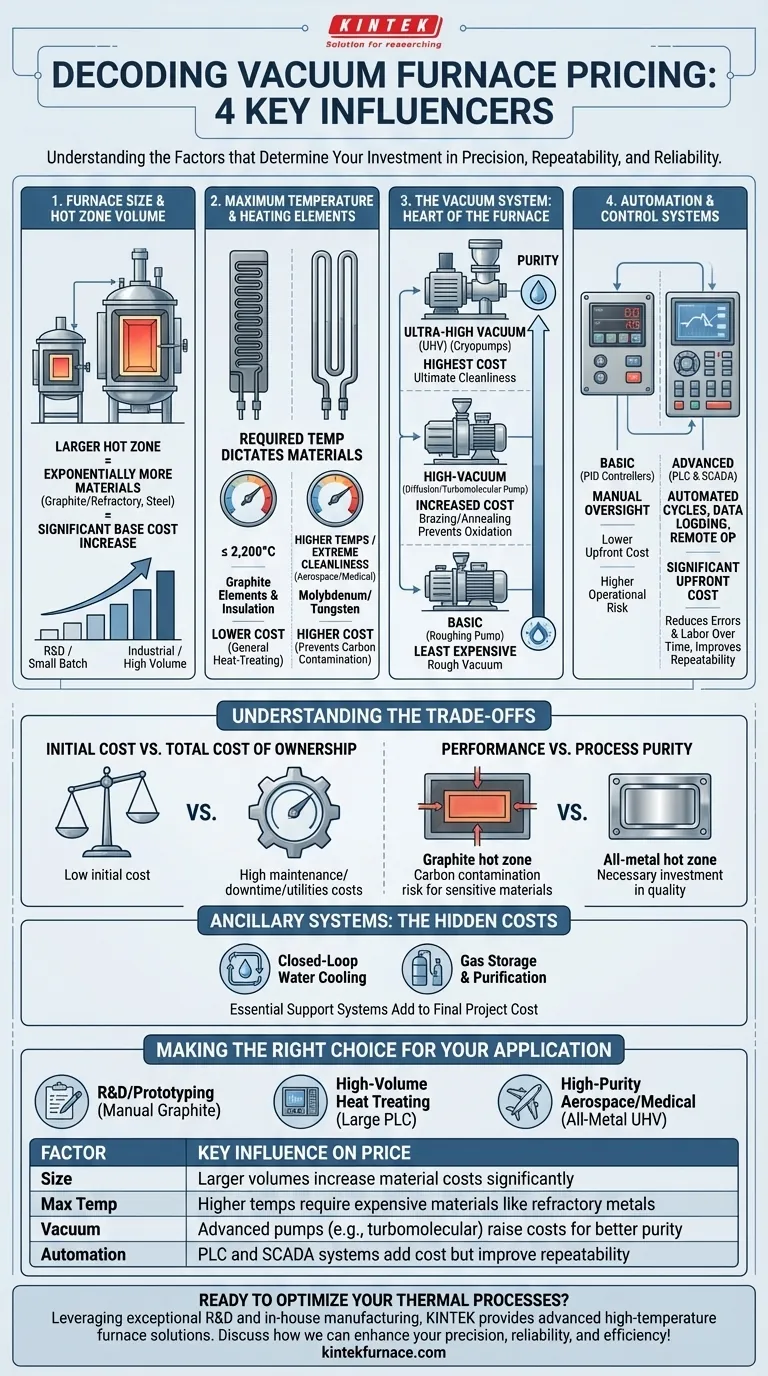

En esencia, el precio de un horno de vacío está determinado por cuatro factores principales: su tamaño, su temperatura máxima de funcionamiento, la calidad de su sistema de vacío y su nivel de automatización. Estos elementos dictan las capacidades del horno y, en consecuencia, su costo, que puede oscilar entre decenas de miles de dólares para una pequeña unidad de laboratorio hasta más de un millón para un sistema industrial grande y altamente especializado.

El precio final de un horno de vacío no es solo un reflejo de sus componentes físicos. Es una inversión directa en la precisión del proceso, la repetibilidad y la fiabilidad operativa a largo plazo para aplicaciones térmicas críticas como el soldeo fuerte, el recocido y la sinterización.

Los componentes principales que impulsan el costo

Comprender el precio de un horno de vacío requiere analizar sus subsistemas clave. Cada componente añade capacidad, pero también complejidad y costo.

Tamaño del horno y volumen de la zona caliente

La zona caliente es el volumen interno utilizable del horno donde se calienta la carga de trabajo. Una zona caliente más grande requiere exponencialmente más materias primas (grafito o metales refractarios para aislamiento y elementos, y acero para la cámara), lo que eleva el costo base de manera significativa.

Los hornos de escala industrial diseñados para piezas grandes o lotes de alto volumen son intrínsecamente más caros que los hornos más pequeños utilizados para investigación y desarrollo.

Temperatura máxima y elementos calefactores

La temperatura de funcionamiento requerida influye directamente en los materiales utilizados para los elementos calefactores y el aislamiento, creando un punto de inflexión importante en el costo.

Los hornos que utilizan elementos y aislamiento de grafito son generalmente menos costosos y adecuados para muchas aplicaciones comunes de tratamiento térmico hasta aproximadamente 2.200 °C.

Para temperaturas más altas o procesos que requieren una limpieza extrema (como en medicina o aeroespacial), son necesarios hornos con zonas calientes de metal refractario (que utilizan molibdeno o tungsteno). Estos materiales son mucho más caros que el grafito, pero evitan la contaminación por carbono y ofrecen un rendimiento superior.

El sistema de vacío: el corazón del horno

La calidad del sistema de vacío dicta la pureza del entorno operativo. Un sistema se especifica por su nivel de vacío final y su velocidad de bombeo.

Un sistema básico para vacío grueso podría utilizar solo una bomba mecánica de "desbaste". Esta es la opción menos costosa.

Los sistemas de alto vacío, necesarios para el soldeo fuerte y el recocido, añaden una bomba de difusión o una bomba turbomolecular en serie con la bomba de desbaste. Esto aumenta significativamente el costo, pero es esencial para lograr las bajas presiones necesarias para evitar la oxidación.

Los sistemas de ultra alto vacío (UHV) pueden añadir criobombas para el más alto nivel de limpieza, representando el nivel más caro de rendimiento de vacío.

Sistemas de automatización y control

El nivel de automatización determina la facilidad de uso del horno, la repetibilidad del proceso y los requisitos de mano de obra.

Los hornos básicos utilizan controladores PID simples que requieren supervisión manual. Los sistemas más avanzados utilizan controladores lógicos programables (PLC) y software SCADA, que automatizan ciclos completos de calentamiento y enfriamiento, registran todos los datos del proceso para su certificación y permiten el funcionamiento remoto. Este control avanzado añade un costo inicial significativo, pero reduce los errores operativos y la mano de obra con el tiempo.

Comprender las compensaciones

Elegir un horno no se trata de encontrar la opción más barata; se trata de equilibrar el costo con los requisitos técnicos y el valor a largo plazo.

Costo inicial frente a costo total de propiedad

Un horno con un precio inicial más bajo puede utilizar componentes de menor calidad, como bombas de vacío o sellos menos duraderos. Esto puede llevar a mayores costos de mantenimiento, tiempos de inactividad más frecuentes y un mayor consumo de servicios públicos como agua y energía, lo que aumenta el costo total de propiedad.

Rendimiento vs. pureza del proceso

Una zona caliente de grafito es una opción rentable para el tratamiento térmico de uso general de aceros para herramientas. Sin embargo, usarlo para procesar materiales sensibles al oxígeno como el titanio podría llevar a la contaminación por carbono y a la falla de las piezas. En este caso, el mayor costo inicial de una zona caliente totalmente metálica es una inversión necesaria en calidad.

Sistemas auxiliares: los costos ocultos

La cámara del horno en sí es solo una parte de la inversión total. También debe tener en cuenta los sistemas de soporte esenciales.

Un sistema de enfriamiento de agua de circuito cerrado es un gasto significativo, pero conserva el agua y protege el horno de los contaminantes que se encuentran en el agua de la ciudad o de pozo. Del mismo modo, los sistemas para almacenar y purificar gases de proceso como Argón o Nitrógeno para rellenar y templar aumentan el costo final del proyecto.

Tomar la decisión correcta para su aplicación

Seleccionar el horno adecuado requiere una comprensión clara de su objetivo principal.

- Si su enfoque principal es la I+D o la creación de prototipos en lotes pequeños: Un horno más pequeño, de operación manual, con una zona caliente de grafito ofrece la flexibilidad más rentable.

- Si su enfoque principal es el tratamiento térmico industrial de alto volumen: Invertir en un horno más grande con automatización PLC robusta ofrecerá el costo por pieza más bajo a través de un alto rendimiento y la repetibilidad del proceso.

- Si su enfoque principal es el soldeo fuerte de alta pureza para la industria aeroespacial o médica: Priorice un horno con una zona caliente totalmente metálica y un sistema de vacío de bomba turbomolecular o criobomba de alto rendimiento y sin aceite.

Al comprender estos factores clave, puede especificar un horno que satisfaga no solo su presupuesto, sino también sus objetivos técnicos y operativos precisos.

Tabla resumen:

| Factor | Influencia clave en el precio |

|---|---|

| Tamaño y volumen de la zona caliente | Volúmenes mayores aumentan significativamente los costos de materiales |

| Temperatura máxima | Temperaturas más altas requieren materiales caros como metales refractarios |

| Calidad del sistema de vacío | Bombas avanzadas (p. ej., turbomoleculares) aumentan los costos para una mejor pureza |

| Nivel de automatización | Los sistemas PLC y SCADA añaden costo pero mejoran la repetibilidad |

¿Listo para optimizar sus procesos térmicos con un horno de vacío a medida? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos mejorar su precisión, fiabilidad y eficiencia.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuál es el propósito de realizar un recocido a vacío medio en ampollas de trabajo? Asegurar una difusión pura a alta temperatura

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Qué condiciones de procesamiento proporciona un horno de vacío para las microsferas de TiCp/Fe? Sinterización a 900 °C