Elegir el escudo térmico adecuado para un horno de sinterización al vacío es una decisión crítica que impacta directamente en la eficiencia del proceso, la calidad del producto y el costo operativo. La selección está impulsada principalmente por tres factores centrales: la temperatura de sinterización requerida, la compatibilidad química con los materiales que se procesan y el nivel de vacío necesario. Cada factor determina si un diseño de escudo metálico, no metálico o híbrido es la solución más apropiada.

La selección de un escudo térmico no es una simple elección entre metal y no metal. Es un compromiso calculado entre el rendimiento a altas temperaturas, la reactividad química y los costos operativos a largo plazo. Comprender estas compensaciones es esencial para optimizar su proceso de sinterización específico.

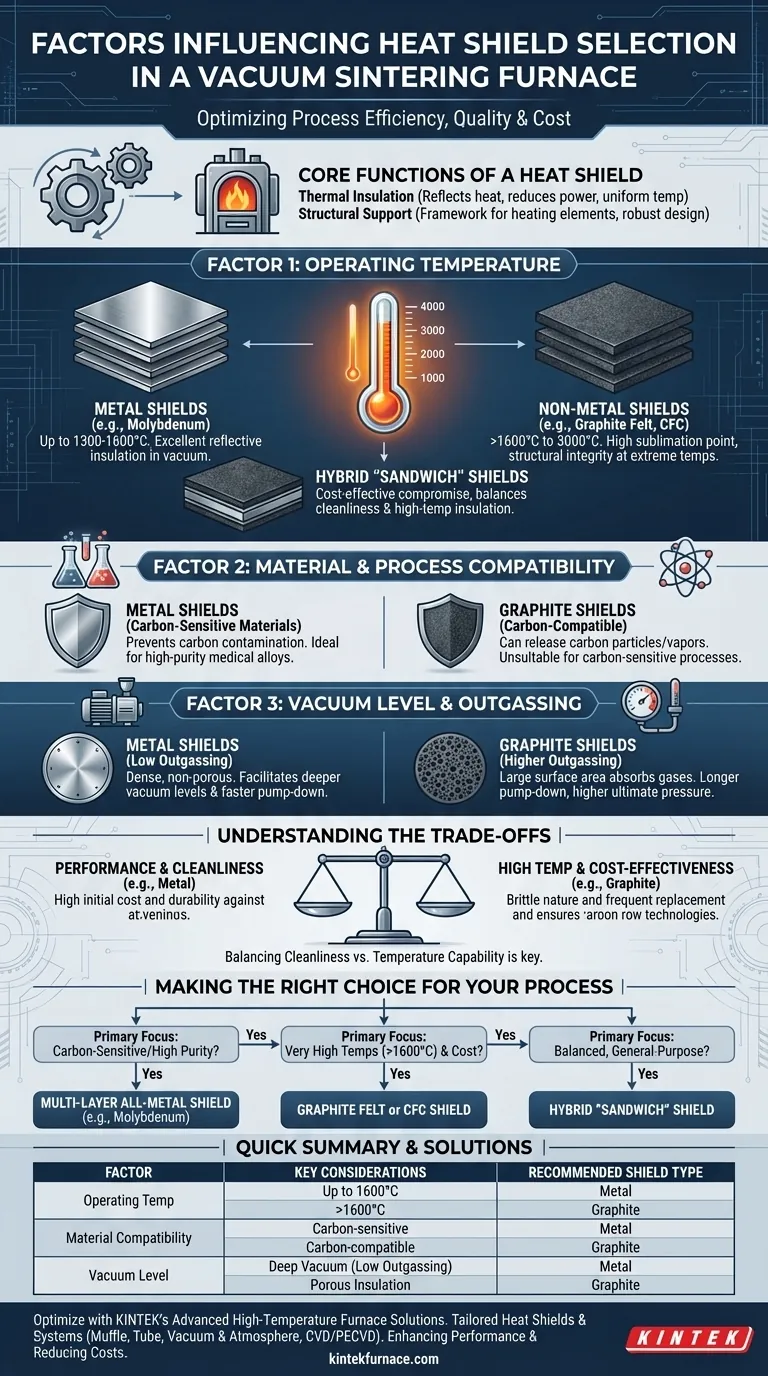

Las funciones principales de un escudo térmico

Antes de sumergirnos en los criterios de selección, es crucial comprender los dos roles que desempeña un escudo térmico dentro de la zona caliente del horno.

Aislamiento térmico y eficiencia

La función principal del escudo térmico es reflejar la energía térmica de vuelta a la zona caliente. Esto minimiza la pérdida de calor, reduce el consumo de energía y asegura una distribución uniforme de la temperatura en toda la carga del producto.

Soporte estructural

Más allá del aislamiento, el conjunto del escudo térmico a menudo sirve como estructura para montar los elementos calefactores. Su diseño debe ser lo suficientemente robusto como para soportar estos componentes sin deformarse o fallar a altas temperaturas.

Factor 1: Temperatura de operación

La temperatura máxima de sinterización requerida es el primer y más importante filtro en el proceso de selección.

Escudos de molibdeno y metal

Los escudos térmicos totalmente metálicos, típicamente construidos con múltiples capas de molibdeno (y a veces tungsteno para zonas más calientes), son excelentes para procesos de hasta aproximadamente 1300-1600°C. Sus superficies reflectantes proporcionan un aislamiento altamente eficiente en vacío.

Escudos de grafito y no metálicos

Para temperaturas muy altas, que a menudo superan los 1600°C y llegan hasta los 3000°C, los escudos de fieltro de grafito o de compuesto rígido de fibra de carbono (CFC) son el estándar de la industria. El grafito tiene un punto de sublimación muy alto y mantiene su integridad estructural a temperaturas extremas donde los metales fallarían.

Escudos híbridos o "sándwich"

Estos diseños combinan una capa interna de metal (como el molibdeno) con capas externas de fieltro de grafito. Este enfoque intenta equilibrar la limpieza de un escudo metálico con el aislamiento superior a alta temperatura del grafito, sirviendo a menudo como un compromiso rentable.

Factor 2: Compatibilidad de materiales y procesos

La interacción química entre el escudo térmico, la atmósfera de procesamiento y el propio producto es una consideración crítica.

Escudos metálicos para entornos de alta pureza

Los escudos metálicos son la elección definitiva al procesar materiales sensibles al carbono, como ciertas aleaciones médicas o metales de alta pureza. Debido a que no contienen carbono, evitan la contaminación del producto.

Escudos de grafito y reactividad del carbono

Los escudos de grafito pueden liberar finas partículas de carbono o vapores de hidrocarburos (desgasificación), que pueden reaccionar o contaminar la carga del producto. Esto los hace inadecuados para procesos donde el carbono se considera un contaminante.

Impacto en el nivel de vacío

El material y la construcción del escudo influyen directamente en el rendimiento de vacío del horno. Los materiales porosos como el fieltro de grafito tienen una gran superficie y pueden absorber humedad y otros gases, lo que lleva a tiempos de bombeo más largos y una presión final más alta debido a la desgasificación. Los escudos metálicos densos ofrecen un ambiente más limpio y facilitan el logro de niveles de vacío más profundos más rápidamente.

Entendiendo las compensaciones

Cada elección de escudo térmico implica equilibrar prioridades contrapuestas. Un análisis objetivo de estas compensaciones es esencial para tomar una decisión informada.

Rendimiento vs. Costo

Los escudos totalmente metálicos tienen un precio de compra inicial alto, pero a menudo son más duraderos y pueden limpiarse, ofreciendo una vida útil más larga en las aplicaciones adecuadas. Los escudos de grafito son inicialmente menos costosos, pero pueden ser frágiles y requerir un reemplazo más frecuente, especialmente si están sujetos a golpes mecánicos.

Limpieza vs. Capacidad de temperatura

Este es el dilema clásico. Si su proceso requiere pureza extrema y la menor desgasificación posible, un escudo metálico es superior. Si su proceso requiere las temperaturas más altas, el grafito suele ser la única opción viable.

Eficiencia energética y pérdida de calor

Un escudo metálico multicapa es un aislante altamente efectivo mediante la reflexión de la radiación. Un paquete de fieltro de grafito grueso es un aislante efectivo mediante baja conductividad térmica. La elección impacta la curva de potencia del horno y el consumo general de energía, un factor clave en el costo operativo a largo plazo.

Tomando la decisión correcta para su proceso

Su decisión final debe guiarse por una clara comprensión de su objetivo principal del proceso.

- Si su enfoque principal es procesar materiales sensibles al carbono o lograr la mayor pureza de vacío: Un escudo totalmente metálico multicapa (típicamente molibdeno) es la opción superior.

- Si su enfoque principal es alcanzar temperaturas muy altas (>1600°C) y la rentabilidad es una preocupación importante: Un escudo de fieltro de grafito o de compuesto de fibra de carbono (CFC) es la solución estándar de la industria.

- Si su enfoque principal es una aplicación equilibrada y de propósito general a temperaturas moderadas: Un escudo "sándwich" o de fieltro mixto que combine capas metálicas y no metálicas puede ofrecer un compromiso práctico entre rendimiento y costo.

Al alinear su elección de escudo térmico con sus requisitos de proceso específicos, asegura un rendimiento óptimo y una fiabilidad a largo plazo para su horno.

Tabla resumen:

| Factor | Consideraciones clave | Tipo de escudo recomendado |

|---|---|---|

| Temperatura de funcionamiento | Hasta 1600°C: Alta eficiencia; Por encima de 1600°C: Resistencia extrema al calor | Metal (por ejemplo, molibdeno) para temperaturas más bajas; Grafito para temperaturas más altas |

| Compatibilidad de materiales | Los materiales sensibles al carbono requieren pureza; Riesgo de contaminación | Metal para pureza; El grafito puede causar reactividad del carbono |

| Nivel de vacío | La desgasificación afecta el tiempo de bombeo y la presión; Limpieza para vacío profundo | Metal para baja desgasificación; Grafito para aislamiento poroso |

¡Optimice la eficiencia de sinterización de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios escudos térmicos y sistemas personalizados como hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando el rendimiento y reduciendo los costos. Contáctenos hoy para discutir cómo podemos apoyar su proceso.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Por qué el equipo de sinterización debe mantener un alto vacío para los carburos de alta entropía? Garantizar la pureza de fase y la densidad máxima